Основное применение 3D-печати в производственных масштабах приходится на изготовление отдельных деталей и корпусов (монолитных или сборно-разборных) для устройств или для быстрого создания мастер-моделей под технологию вакуумного литья в силикон, которая позволяет в короткие сроки добиться желаемого результата. С ее помощью можно создать серию деталей, производство которых обойдется дешевле, чем печать всей серии на 3D-принтере.

Наши партнеры из компании «Can Touch» рассказали о том, как помогли в создании УДАС-03ПС «ДУГА». Под страшной аббревиатурой скрывается устройство детектирования объемной активности аэрозолей, измеряющего радиоактивность в воздухе рабочих и производственных помещений на атомных электростанциях, а также предприятиях, связанных с хранением, производством или использованием радиоактивных материалов. Прибор работает так: с помощью прокачивания воздуха через фильтрующую ленту внешнего устройства отбираются пробы, и с помощью последующих сложных манипуляций определяется радиоактивность контролируемого воздуха.

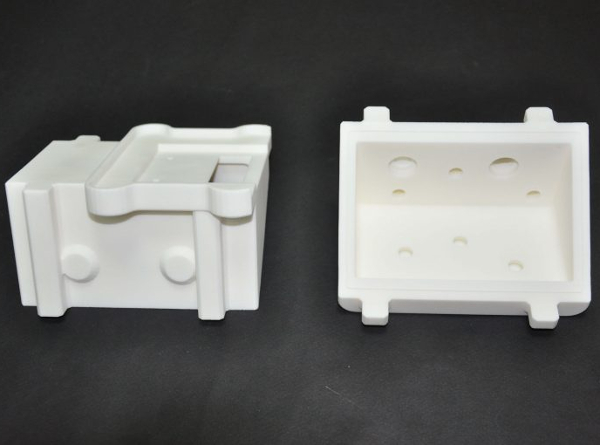

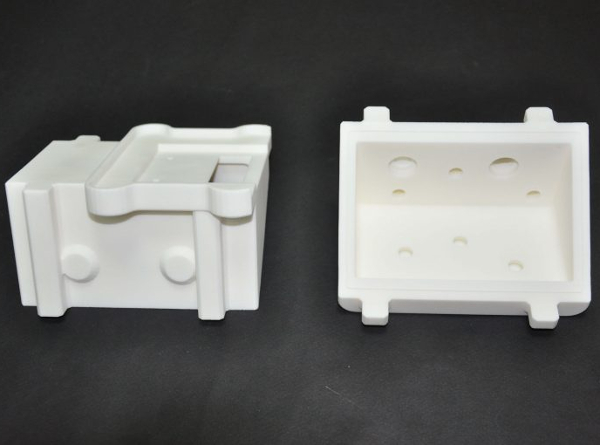

Деталь, которую нужно было распечатать, является частью кассеты лентопротяжного механизма, то есть она будет использоваться непосредственно для прокачки воздуха. Поскольку заказчик успешно справился с 3D-моделированием, специалистам «Can Touch» предстояло создать серию деталей с помощью 3D-печати и технологии вакуумного литья в силикон.

Создание серии начинается с печати мастер-модели, с которой впоследствии нужно снять силиконовую форму. Далее в силиконовые формы отливается материал для изделия. Для печати мастер-модели использовался белый полиамид PA-2200 по технологии выборочного лазерного спекания (SLS). Однако полиамид слишком шероховатый для снятия силиконовых форм, поэтому мастер-модель пришлось дополнительно покрасить. Окраска полиамида – тоже задача не из легких, поскольку материал характеризуется пористостью и хорошей впитываемостью. Поэтому она происходила в несколько слоев, чтобы силикон не сильно прилипал к мастер-модели.

Поскольку деталь является частью устройства, работающего с воздухом на производствах, есть возможность, что ей предстоит иметь дело с большими перепадами температур. Кроме того, должна быть сохранена эстетика детали, ведь большинство современных устройств подкупают потребителя не только своим функционалом, но и внешним видом. Исходя из этих критериев, для вакуумного литья в силиконовые формы в компании выбрали полиуретан.

Заказчик остался доволен результатом, оценив прекрасный вид детали, благодаря которому она замечательно впишется в общий дизайн изделия.

поделиться статьей с друзьями

добавить сообщение