Двигатель был сконструирован и испытан в рамках проекта Европейского космического агентства (ЕКА), который получил название «Применение технологий аддитивного производства для изготовления продвинутого спутникового реактивного двигателя». Серия пробных запусков длилась более часа и включала в себя 618 полных циклов зажигания.

Доктор Стефен Бейер, управлявший процессом пробных запусков, говорит, что цикл включал в себя непрерывное горение в течение 32 минут. В ходе испытания, по словам Бейера, максимальная температура в 1253°C показала, что напечатанные на 3D-принтере камера и сопло сравнимы по своей работе с традиционными. «Мы сделали это первыми в мире», – отметил Бейер.

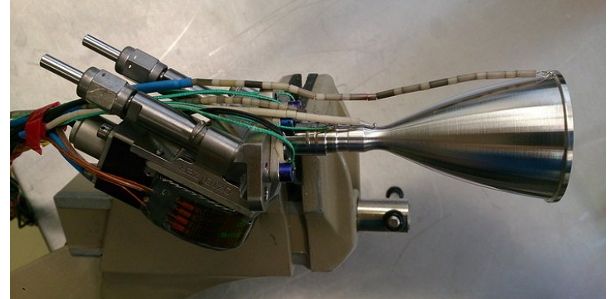

Камера сгорания для двигателя 10 N Hydrazine была напечатана из сплава платины и родия. По словам Лорена Памбагяна, который курировал проект в качестве представителя ЕКА, это было также испытанием эффективности 3D-печати как метода производства.

«Нашей целью было оценить целесообразность применения этого альтернативного метода производства для сокращения материальных издержек, – говорит Памбагян. – Сначала мы вообще не были уверены, что это возможно, и что качество готового металлического порошка будет соответствовать стандартам. Для производства мы использовали лазерное устройство, которое обычно применяется для изготовления ювелирных украшений – на сегодняшний день это новейшая разработка для этих металлов».

Доктор Бейер говорит, что сокращение материальных издержек также оказалось значительным.

«Учитывая, что текущая стоимость платины – €40 за грамм, 3D-печать может позволить существенно сэкономить в будущем, – объясняет он. – Мы производим 150-200 двигателей такого класса в год для разных покупателей, а 3D-печать может помочь сократить производственные циклы и сделать производство гибче, например, предложить изготовление двигателей по специальному заказу».

Томмасо Гидини, глава отдела материальных технологий ЕКА, говорит, что, согласно плану, группа исследователей перейдет к использованию таких материалов, как инконель и медь, что позволит увеличить объем. По словам Гидини, планы будущих исследований ЕКА разрабатывались совместно с представителями отрасли и были согласованы со странами-участницами организации. Эти планы направлены на внедрение деталей, изготовленных с помощью 3D-печати, в постоянное использование в космической отрасли. Он говорит, что в этот процесс будет включен целый ряд процедур проверки качества и утверждения.

поделиться статьей с друзьями

добавить сообщение