Аддитивные технологии, как часть цифрового производства, являются одним из движущих факторов четвертой индустриальной революции, и одна из основных таких технологий — FDM.

О технологии

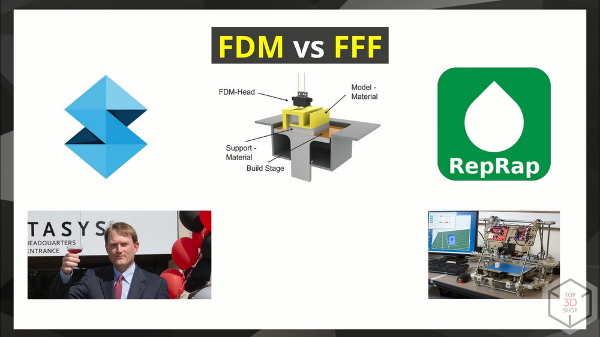

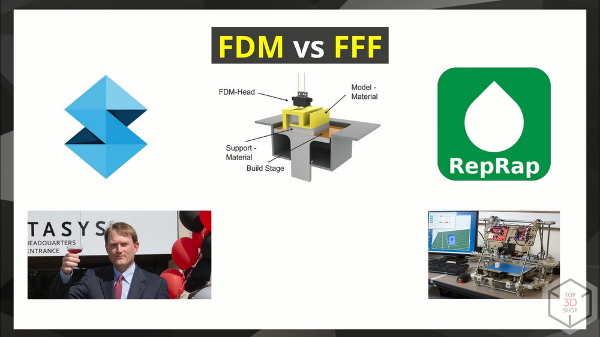

Технология FDM была разработана Скоттом Крампом, основателем компании Stratasys. До этого он экспериментировал на своем кухонном столе с клеевым пистолетом на вощеной бумаге, а в 1992 году получил патент на изобретение. Спустя семь прототипов была создана первая машина.

Сообщество энтузиастов RepRap несколько изменило терминологию, назвав технологию FFF — Fusing Filament Fabrication, чтобы обойти патентные ограничения и развивать технологию независимо от Stratasys. Вскоре технология стала широко известна — полимер, экструдируемый в нагретом виде, укладывается послойно и образует изделие.

О принтерах

Конструкции делятся на две большие группы: по наличию или отсутствию термостатичной камеры — закрытого корпуса с регулируемой температурой.

Самая распространенная — картезианская линейная конструкция, где движение экструдера относительно платформы построения происходит по трём осям, за каждую из которых отвечает свой привод.

Вторая по популярности система — Delta. Перемещение печатающей головки в ней происходит по трем параллельным направляющим, изменение координат по оси Z происходит благодаря изменению угла между приводами. Рабочее пространство в принтерах с такой системой, дельта-ботах, обычно значительно больше по вертикали. Они тоже бывают открытого и закрытого типа.

Polar и Scara

Кинетическая система типа Polar — достаточно новая система, представленная одноименной компанией. Она отличается от картезианской системы тем, что экструдер, относительно платформы построения, движется в плоскостях X и Y не линейно, а по окружности, подобно звукосъемной игле двигающейся по пластинке.

Scara — кинетическая система пришедшая из робототехники, предназначавшаяся дла манипуляторов с ограниченной подвижностью но повышенной точностью и жесткостью. В ней экструдер располагается на конце манипулятора движущегося за счет рычажных сочленений по осям XY и отдельного привода по оси Z.

Преимущества таких систем — скорость, меньший уровень шума. Недостатки — более сложное ПО, по сравнению с картезианскими.

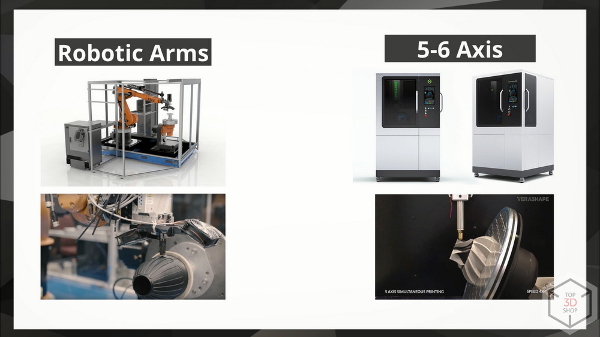

Robotic Arms и 5-6 Axis

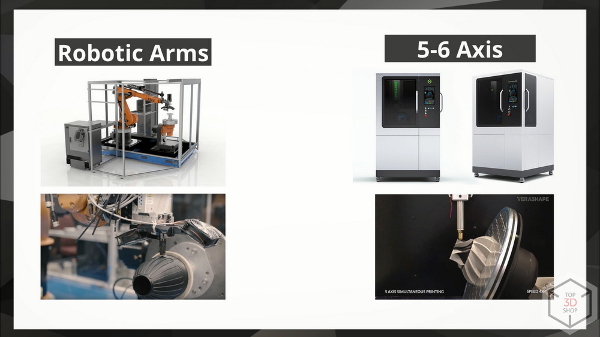

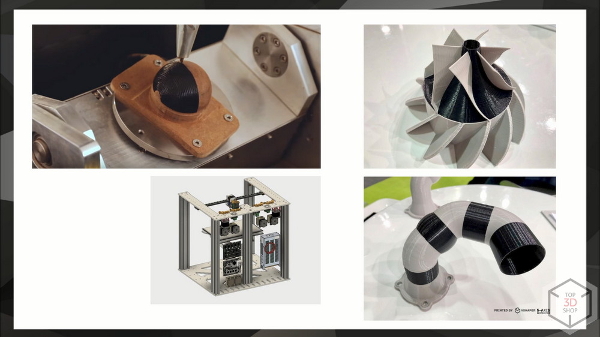

Существуют системы 3D-печати построенные на применении полноценных современных роботов-манипуляторов. Они применяются в автопроме, создании крупных конструкций.

Пяти и шестиосевые системы — промышленные станки, имеющие увеличеснное количество степеней свободы. Поворотные платформы позволяют изменять угол, под которым инструмент взаимодействует с заготовкой. Инструментом тут может быть не только экструдер, но и фрезер, и лазер. Револьверная система смены инструмента позволяет производить как 3D-печать, так и обработку другими инструментами.

Ограничения

До недавнего времени материалы и технологии, по которым изготавливались экструдеры, не позволяли увеличить температуру печати выше 260-300 градусов Цельсия. Это ограничивало количество применяемых материалов.

В большинстве принтеров использовалась достаточно слабая электроника, с низкой производительностью и небольшим диапазоном рабочих температур. Это приводило к сбоям, отсутствию возможности возобновить печать при прерывании процесса.

Сопла экутрудеров, сделанные обычно из латуни, из-за износа не позволяли долго и стабильно работать с композитными материалами.

Отсутствие термостатичных камер у большинства принтеров не позволяло печатать полимерами с большой усадкой.

Недостаточный подогрев платформ и отсутствие вакуумных столов вызывали проблемы с адгезией, удержанием модели на платформе во время печати.

Основные полимеры

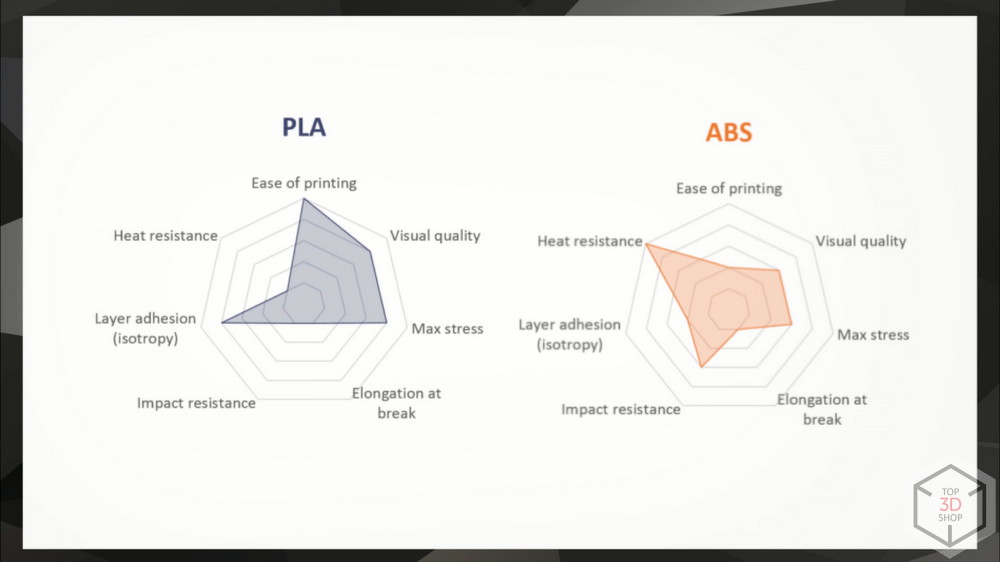

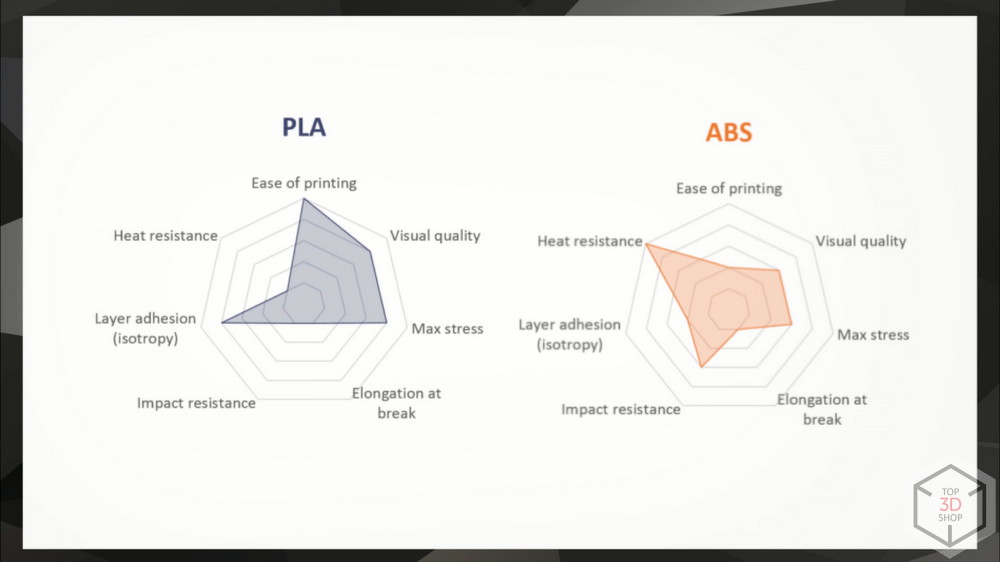

На рынке сейчас появляется много новых монополимеров и ещё больше композитов. Два самых распространенных, базовых полимера, это PLA и ABS.

PLA

Полилактид, самый простой и доступный из материалов. Он имеет много положительных свойств: отсутствие усадки, что позволяет печатать без подогрева, множество цветов; безопасность — изготавливается из биосырья, не дает токсичных испарений и запаха синтетики при печати.

ABS

Ударопрочный пластик из нефтепродуктов. Более токсичный, дает значительную усадку, что требует подогрева как минимум платформы, слабая устойчивость к ультрафиолету. Механически прочный и жаропрочный, влагостойкий и диэлектрический. Очень популярен.

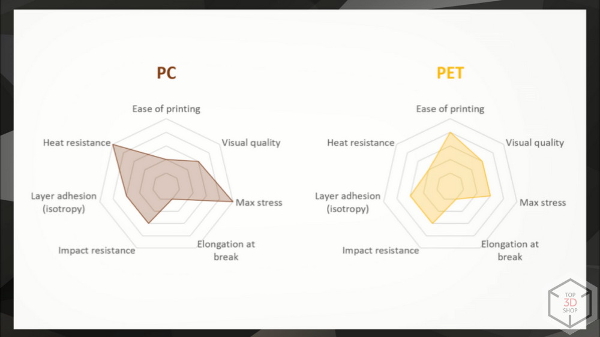

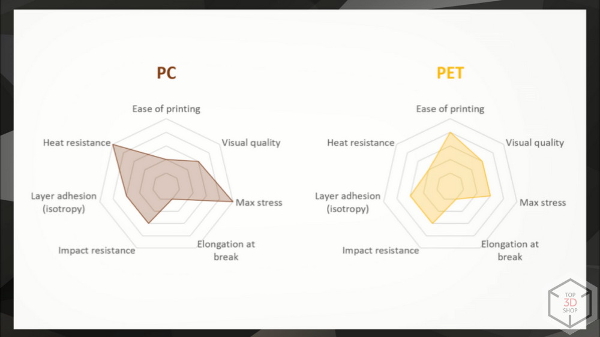

PC

Поликарбонат — широко применяется как заменитель стекла. Устойчив к широкому диапазону температур, очень прочный, пожаробезопасен.

PET

Полиэтилентерфталат — используется в пищевой промышленности, в частности - в пластиковых бутылках. Имеет ряд интересных свойств: прозрачен к ультрафиолету, довольно износоустойчивый.

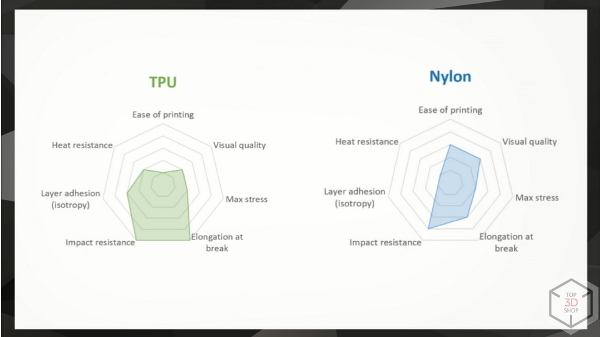

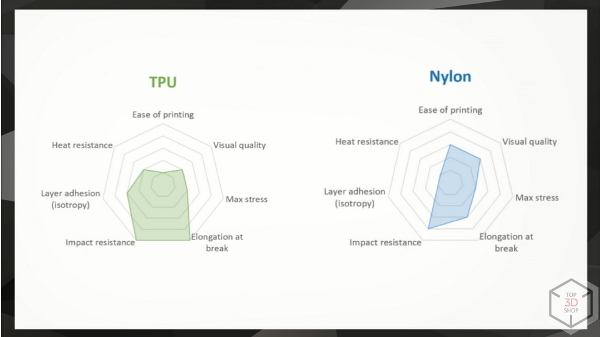

TPU

Термопластичный полиуретан — гибкий и устойчивый к истиранию материал, свойства которого во многом зависят от применяемых в нем присадок.

Nylon

Нейлон — один из самых распространенных в промышленности пластиков. Может применяться в движущихся частях, таких как шестеренки и втулки, в виду низкого коэффициента трения.

Материалы поддержки

Материалы поддержки используются при необходимости создания поддержек в процессе печати на принтерах с двумя и более экструдерами.

HIPS

HIPS — высокопрочный полистирол, имеет отличную адгезию к ABS, растворяется лимоненом. ABS к лимонену абсолютно устойчив.

PVA

Поливинилацетат растворяется в воде. Прекрасно себя зарекомендовал в качестве материала поддержки при работе с PLA, с которым прекрасно адгезирует. Есдинственный минус — достаточно дорог.

Суперконструкционные материалы

PEEK

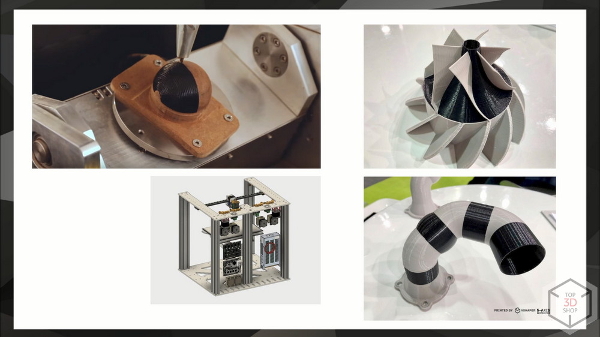

Полиэфирэфиркетон устойчив к широкому диапазону температур, химическому и механическому воздействию. Сохраняет прочностные характеристики при одновременном воздействии всех этих факторов. Печатается при температуре выше 400 градусов, детали из PEEK способны работать кратковременно до 300 градусов, продолжительно — при 260. Устойчив к ультрафиолету, рентгену и гамма-излучению. Химически устойчив к маслам, жирам, спиртам, эфирам и другим растворителям. Существует в модификациях с армированием стекловолокном, углеволокном, керамикой. Есть модификация, сертифицированная для медицинских целей.

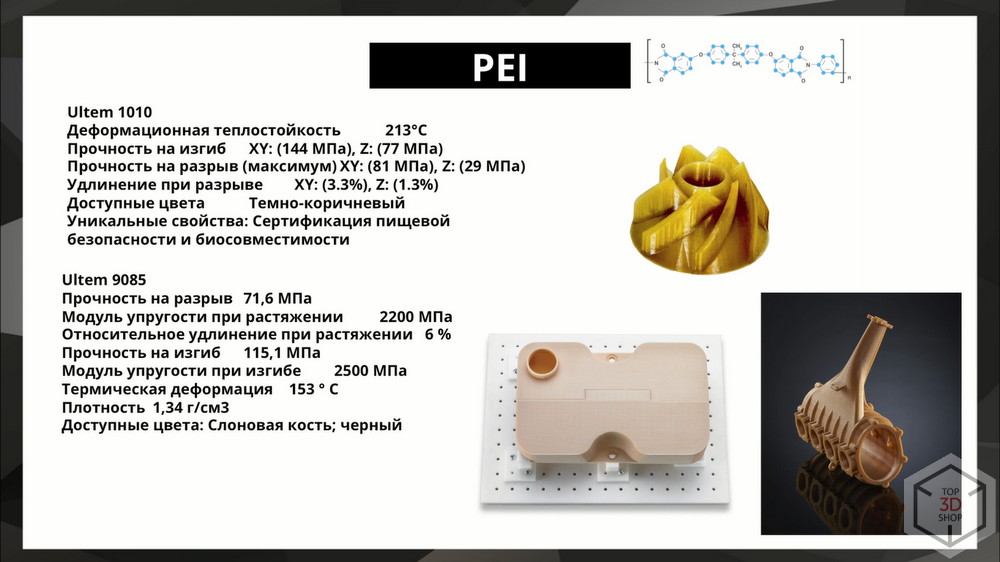

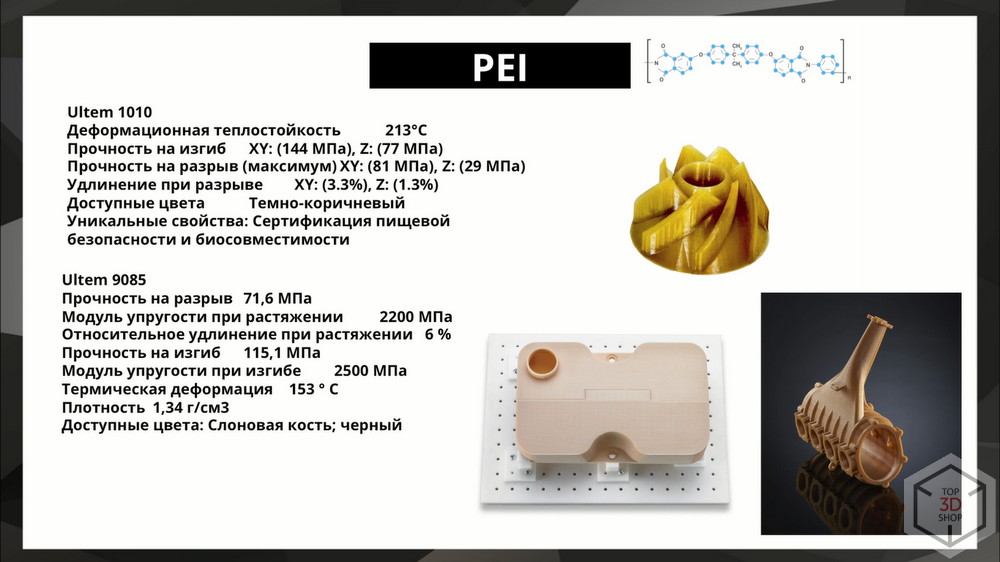

PEI

Полиэфиримид — конструкционный полимер с температурной устойчивостью до 153 или 213 градусов цельсия, в зависимости от модификации. Имеет такую же устойчивость к химикатам, как PEEK.

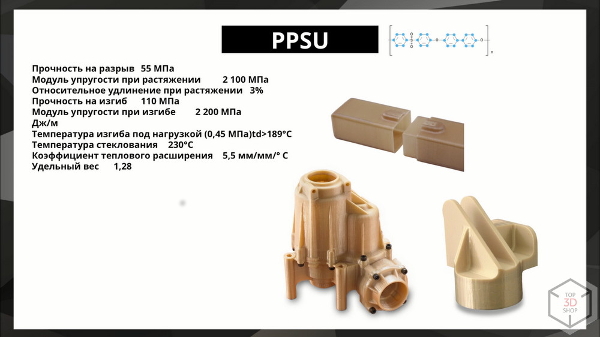

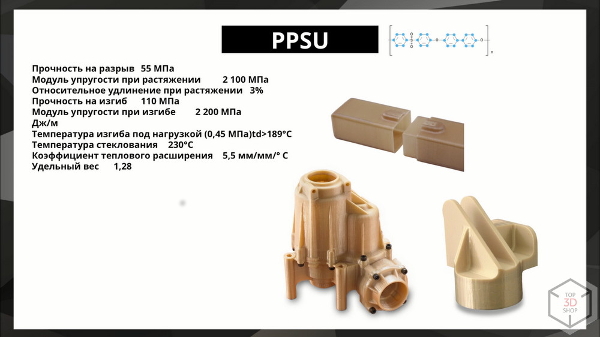

PPSU

Поливинилсульфон — лучший термопластик для применения в агрессивных средах, щелочах, кислотах, бензине. Устойчив до 189 градусов. Механически прочен. Применяется в производстве автомобильных деталей, медицине, аэрокосмической отрасли, производстве инструмента. Выдерживает стерилизацию гамма-излучением и автоклавированием.

Конструкционные материалы

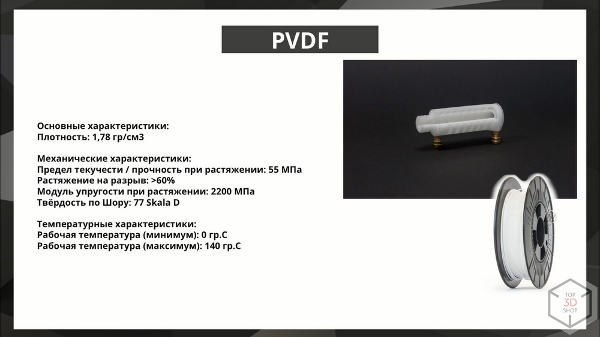

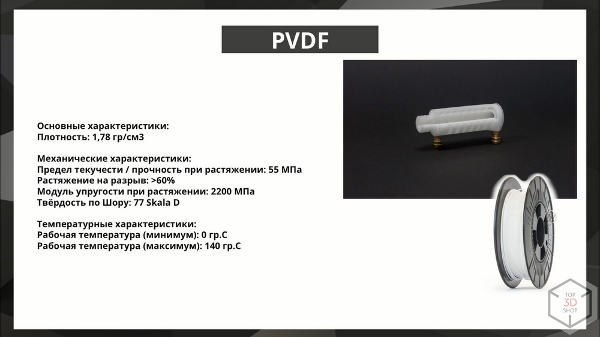

PVDF

Поливинилденфторид производится в Европе и в России. Обладает высокими механическими характеристиками и химической стойкостью. Выдерживает температуры до 140 градусов. Достаточно гибкий, обладает низким коэффициентом трения.

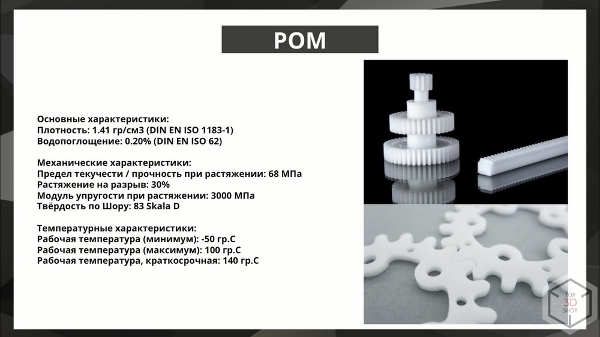

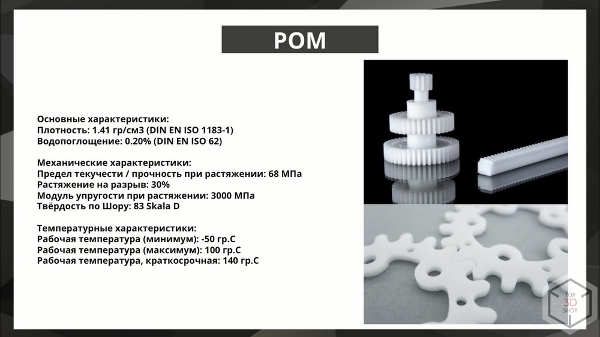

POM

Полиформальдегид, он же — полиацеталь. Самый низкий коэффициент трения. Идеален для втулок и шестеренок в указанных температурных диапазонах. Работает при температурах от минус 50 до 100 градусов Цельсия, краткосрочно до 140. Очень высокая усадка, печатать можно только на принтерах с термоизолированной камерой и хорошим подогревом.

Конструкционные металлонаполненные композиты

Металлонаполненные композиты содержат 80 и более процентов металла. Количество вариаций состава мелкодисперсного пудрообразного металла, который может быть добавлен в такой композит, варьируется очень широко и влияет на свойства материала. Конструкционные металлонаполненные композиты, дающие после запекания прочную деталь для практического применения, серийно выпускаются компанией Desktop Metal и химическим концерном BASF.

Концерн BASF предлагает Ultrafuse 316LX на основе нержавеющей стали. Усадка материала по осям XY около 19%, по Z — 21%. Это надо учитывать при подготовке модели. Требуется вакуумное спекание. Детали получаются прочные и полнофункциональные, нет проблемы расслоения.

Практика

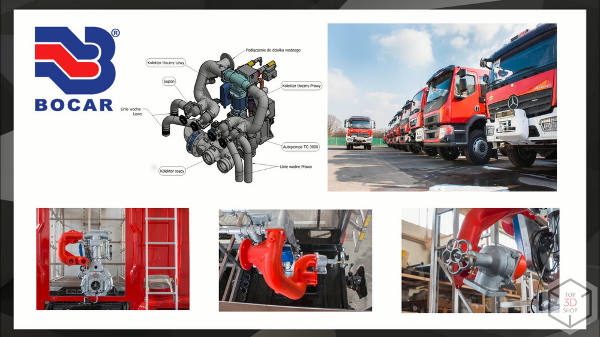

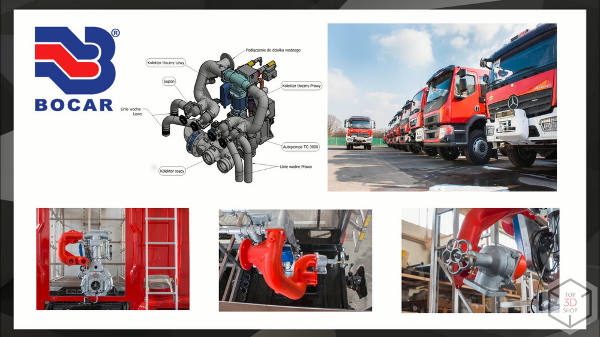

BOCAR

Польская компания BOCAR выпускает пожарные автомобили используя 3D-принтеры 3DGENCE. Принтер применяется для создания прототипов сложных гидравлических систем в мобильных системах пожаротушения, экономя до 80% времени более 90% финансов на этой стадии производства.

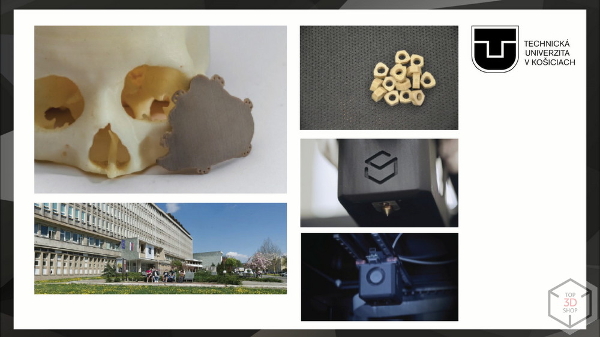

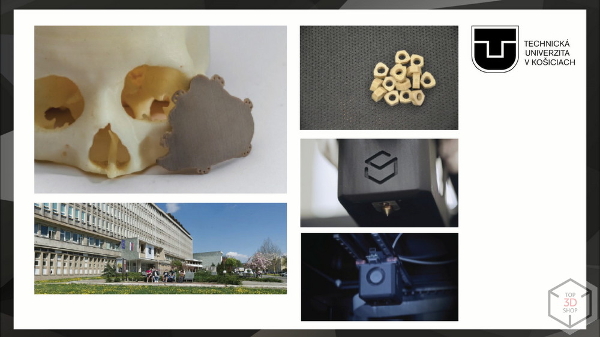

Технический университет города Кошице

Технический университет города Кошице проводит нейрохирургические и стоматологические исследования. Им потребовался универсальный инструмент для создания учебных пособий и медицинских конструкций из PEEK. Выбор пал на VShaper PRO MED, который полностью удовлетворил заказчика.

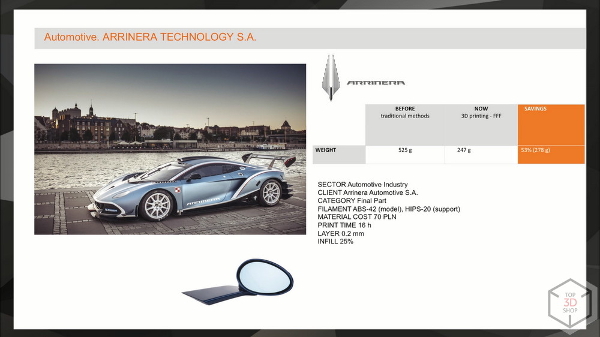

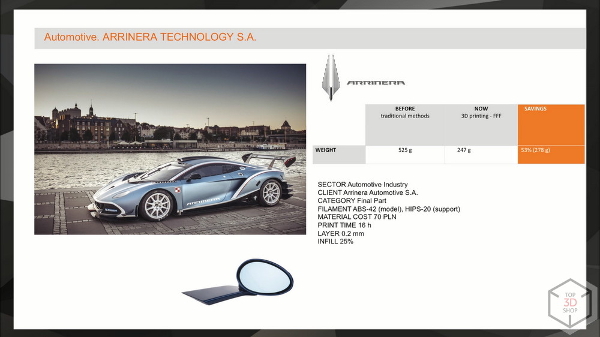

ARRINERA TECHNOLOGY S.A.

Польская автомобильная компания ARRINERA создает зеркала для суперкаров, печатая их на 3D-принтере. Вес зеркал заднего вида сократился с 525 грамм до 247. Печать детали занимает 16 часов - то гораздо быстрее, чем фрезерование на станке с ЧПУ.

Qbig

При разработке металлических деталей использовался HIPS, как материал для печати выжигаемых моделей для литья. За 11 часов компания создала 12 деталей: 7 часов ушло на печать деталей, 4 часа на создание керамической формы вокруг выжигаемого шаблона, плюс отливка.

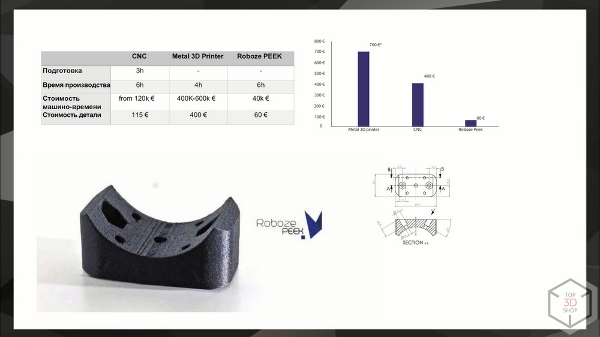

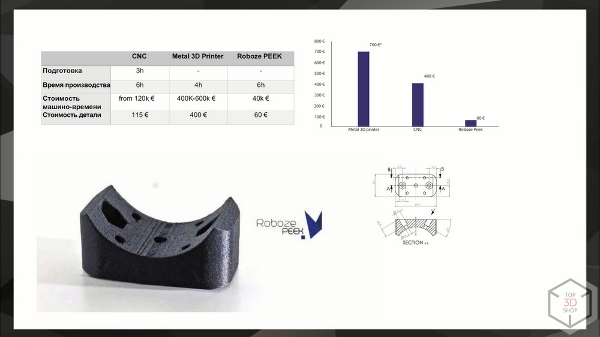

ROBOZE

Металлическая деталь заменена на карбонизированный полимер CFR PEEK. В таблице видно преимущество по стоимости и времени технологии по сравнению с прямой печатью металлом и фрезеровкой.

MEYRA

Производитель инвалидных кресел. Распечатали трубогибный шаблон для производства из PETG. Экономия денег — 86% по сравнению с металлической формой.

Чего ожидать от технологии

Производители представляют всё больше конвейерных и стеллажных систем печати, ориентированных на серийное производство. Стеллажные системы — системы с несколькими принтерами, объединенные в единую рабочую сеть, где поступающие заказы обрабатываются автоматически.

Конвейерная система — система, где функцию рабочего стола выполняет конвейерная лента. Они позволяют не только печатать несколько изделий без участия человека, заменяя рабочую область продвижением ленты, но и создавать изделия увеличенной длины.

Многоосевые системы с автоматической заменой печатающих голов и других инструментов обещают большую экономию материала и времени за счет печати под разными углами и проведения других операций в одном цикле. Перспективы такой технологии очень широки.

Перспективы

У экструдерной печати широкие перспективы. В строительной сфере 3D-печать только начинает распространение.

Печать биологическими материалами в медицине — очень перспективная область. Компания Top3DShop сотрудничает с корейской компанией RAKIT, которая представляет многофункциональную систему с возможностью как классической FDM-печати специальными материалами, так и с игольчатой системой для манипуляций с препаратами.

В пищевой индустрии производится печать шоколадом и другими пищевыми продуктами, уже есть успешные кейсы, связанный с 3D-принтером Chocola3D. Эта область активно развивается. Мы активно следим за разработками Массачусетского технологического института — скоростными FDM-принтерами, печатающими в 10-20 раз быстрее обычных устройств.

поделиться статьей с друзьями

добавить сообщение