Например, использование марагеновой стали в аддитивных технологиях влечет за собой уменьшение количества использованного материала, а также затрат на работу и время производства. Марагеновая сталь, или, как её еще называют, мартенситно-стареющая сталь, ввиду своей долговечности и прочности очень часто используется в сфере протезирования. В машинном производстве использование материалов с подобными качествами весьма затратно из-за скорейшего износа оборудования.

Для металлической 3D-печати в производстве компании Can Touch доступны следующие материалы:

- DirectMetal 20: металлический порошок на основе бронзы;

- CobaltChrome MP1: сверхпрочный сплав кобальт-хром-молибден;

- StainlessSteel GP1: нержавеющая сталь;

- Ti6A14V ELI: биосовместимый титан;

- StainlessSteel 316L: нержавеющая сталь;

- AlSi10Mg: алюминиевый сплав;

- StainlessSteel PH1: нержавеющая сталь;

- MaragingSteel MS1: мартенситно-стареющая сталь.

Помимо этих в 3D-печати используются и другие металлы: платина, золото, серебро, металл с гальванопокрытием, латунь, бронза.

Процесс металлической 3D-печати (а именно прямого лазерного спекания металлов — DMLS) существенно снижает затраты времени и средств, связанных с использованием марагеновой стали. В сфере протезирования это позволяет сделать даже самые сложные дизайны бюджетными и, в некоторых случаях, позволяет изготовить на первый взгляд невозможные механически обработанные детали. Процесс DMLS позволяет спекать вместе мельчайшие частицы металлического порошка. Этот процесс идеально подходит для серийного производства, а функциональные части могут быть впоследствии обработаны так же, как и литые детали.

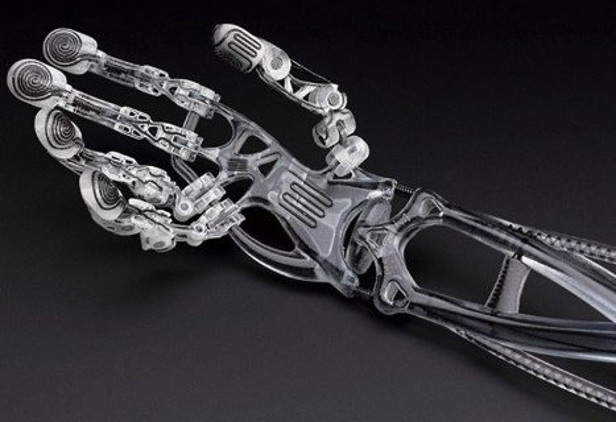

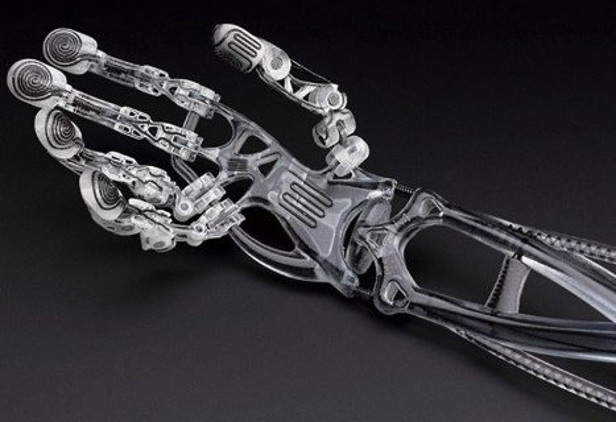

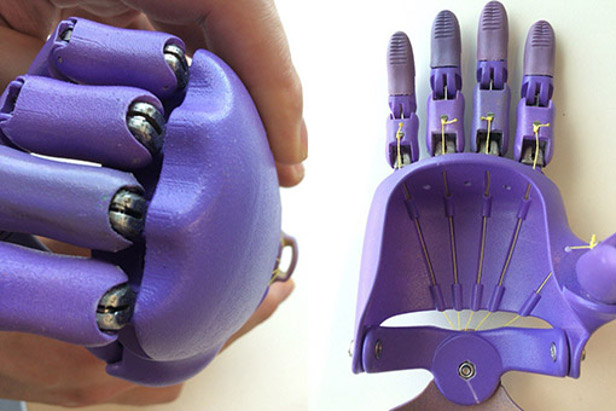

Аддитивные технологии устраняют привычные ограничения (сдерживающие факторы) обычного ручного проектирования и позволяют создавать неограниченное количество различных функциональных 3D-дизайнов для деталей создаваемого продукта. Дизайн протезов зачастую включает в себя совокупность большого количества мелких деталей, каждая из которых имеет сложную геометрию, направленную на максимальную подвижность изделия.

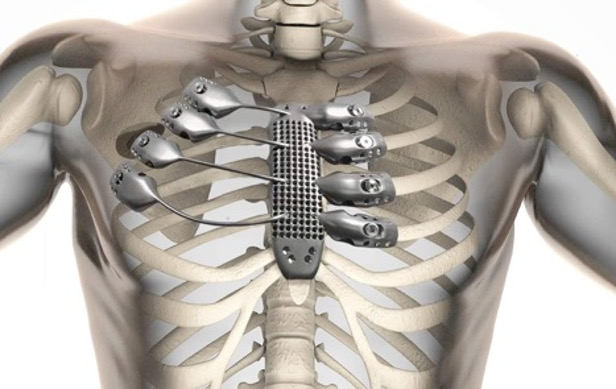

Природные формы и непрерывное взаимодействие частей протеза, в точности как в человеческом теле, улучшают движения. Прямое лазерное спекание металлов позволяет печатать сборные изделия по частям, устраняя линии сплавления и швы, которые часто являются «слабыми местами» или увеличивают затраты на производство. Металлическая 3D-печать также позволяет делать в деталях микро-прорези и решетчатые структуры для уменьшения веса изделия.

В последнее время 3D-сканирование и металлическая 3D-печать очень активно применяются в протезировании. Причин такой популярности несколько – удобство, простота и экономия. 3D-сканирование позволяет, прежде всего, не травмировать пациента, особенно если ампутация произошла совсем недавно. Помимо этого, оно существенно экономит время (не нужно ждать, когда застынет слепок), нет риска потерять или сломать слепок. Быстрое сканирование, автоматически собирающееся в готовую 3D-модель, не вызовет возможных отрицательных эмоций пациента.

3D-печать прочно обосновалась в сфере протезирования в связи со своей бюджетностью. Однако это не единственная причина. Во-первых, протез можно изготовить из разных материалов, которые будут отвечать нуждам пациента. Во-вторых, за счет мелких прорезей в конструкции может быть существенно снижен вес, а функциональность будет сохранена. В-третьих, гильза протеза, выполненная вручную, зачастую причиняет пациенту дискомфорт – она может натирать, впиваться, она не дышит. Эта проблема одна из самых серьезных, но и для нее скоро найдется решение.

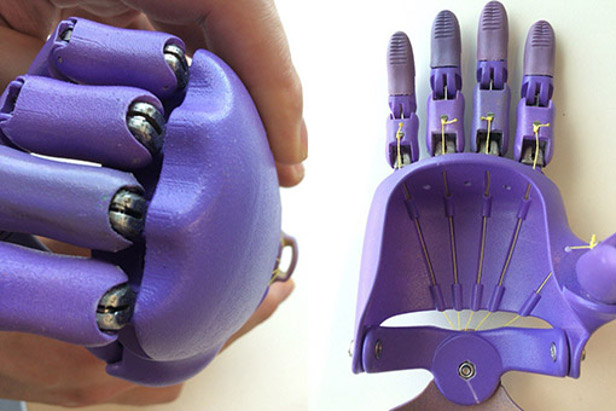

В компании Can Touch использовали металлическую 3D-печать для производства активного тягового протеза кисти, разработкой и продвижением которого занимается наша дочерняя компании «Моторика». Изначально при печати протеза использовался полиамид, однако при последующей эксплуатации протеза обнаружились слабые места – на части протеза, где крепятся пальцы, приходятся слишком большие нагрузки. В связи с этим, при совершенствовании протеза было решено заменить детали, наиболее подверженные нагрузкам, и мы решили прибегнуть к металлической 3D-печати.

По технологии прямого лазерного спекания металлов (DLMS) были созданы детали для наиболее подверженных нагрузкам мест протеза – соединения «кисти» протеза с его «пальцами». Для данного изделия мы применяли StainlessSteel 316L (нержавеющую сталь), так как ее главное достоинство – это высокая устойчивость к коррозии, которая необходима протезу (детали не заржавеют, если на них проливать воду). На вес протеза замена материала не повлияла, так как весь протез в принципе довольно легок, и изменения в пару граммов не ощущаются человеческим телом.

Мы решили узнать поподробнее о протезе и опыте его использования у руководителя направления «тяговое протезирование» Даниила Емелина: «Оценивали результат мы, так сказать, опытным путем – устанавливали эти протезы самым активным пациентам, то есть, конечно же, детишкам. А, как известно – дай им волю, они и мир перевернут. После нескольких установок мы убедились, что наше «нововведение» прижилось в протезе. Помимо прочего, протестировав все в лабораторных условиях, мы убедились, что теперь протез практически невозможно сломать!»

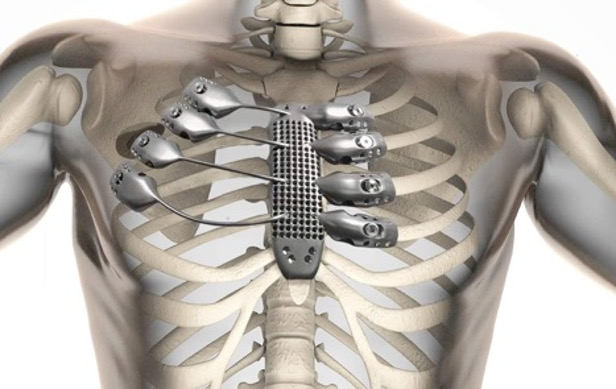

Во всем мире кроме разработок в сфере экзопротезирования, ведутся также активные исследования на стыке протезирования и хирургического вмешательства – в эндопротезировании. Уже несколько лет исследуется возможность установки части протеза в кость пациента. Имплантат проходит через кожу и вводится непосредственно в кость, а конечность-протез присоединяется прямо к телу пациента. Гильза протеза будет единственной статичной деталью, тогда как конечность протез можно отсоединить при необходимости.

Такое «встраивание» протеза предполагает лучшее соединение с телом пациента, позволяя больше контролировать движения, а также избавляет от натирания и боли, которые приносит обычный протез. Также «встраивание» предполагает большую сенсорную отдачу при взаимодействии с окружающими предметами. Однако «вживление» протеза в тело будет осуществляться только в специфических случаях, по специальным медицинским предписаниям.

Распространение металлической 3D-печати в протезировании неудивительно, ведь именно метал имеет такие необходимые свойства, как прочность и надежность. Компания Can Touch осуществляет 3D-печать металлом, мы создаем и мелкие металлические детали, и печатаем полностью готовые изделия. Также вы можете выбрать материал, или мы подскажем вам, какой металл наиболее целесообразно применить именно в вашем случае.

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.