Одним из элементов автоматизации производства является применение 3D-сканирования на этапе разработки эскизов. Наши партнеры из компании RangeVision рассказали нам о применении их продукции в Художественной Мастерской Дмитрия Жамкова при производстве декоративных зеркал.

Ранее все работы Дмитрия Жамкова выполнялись в единичном экземпляре, который и отправлялся покупателю. Для того чтобы сделать несколько одинаковых изделий, нужно было начинать работу с нуля, с эскизов и заготовок. Время выполнения такого задания варьируется в зависимости от размера зеркала, однако в среднем этот срок составляет более 7 дней. Производство одного зеркала на фрезерном станке с ЧПУ занимает всего 6-8 часов, что почти в 7 раз быстрее, чем ручное изготовление.

Чтобы сократить основные затраты и сделать свои работы более доступными, Дмитрий решил автоматизировать ручной труд. В качестве пробного изделия для ознакомления со всеми преимуществами применения 3D сканирования он предоставил собственную работу – резное декоративное зеркало. Как проходил процесс 3D-сканирования и какими оказались результаты? Обо всем по порядку.

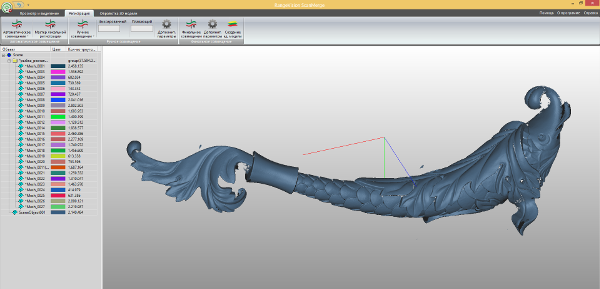

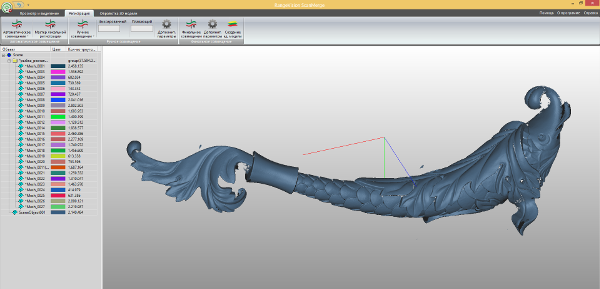

Специалисту RangeVision было необходимо получить качественные 3D-поверхности элементов зеркала и подготовить файл для механической обработки на фрезерном станке с ЧПУ.

Декоративное зеркало состояло из трех элементов: центральной рамы и двух рыбок. Все элементы были изготовлены мастером вручную из дерева.

Так как обе рыбки были одинаковыми, было решено сканировать только одну из них для сокращения рабочего времени. Планировалось, что 3D-модель второй будет получена путем «отзеркаливания» первой.

Таким образом, 3D-сканером RangeVision PRO 2M были оцифрованы рама и одна из рыбок.

2 рабочих дня ушло на пост-обработку данных, в том числе - на получение «отзеркаленной» 3D-модели рыбы и написание управляющей программы для обработки на станке с ЧПУ.

В результате перехода на автоматизированное производство себестоимость зеркал была снижена в 3 раза. Это сделало их более доступными для покупателей.

После проведенной работы Дмитрий Жамков принял решение изготавливать вручную только один образец — прототип, а затем сканировать его. В дальнейшем он заказал аналогичную услугу для изготовления серии авторских зеркал. Качество полученной с помощью оборудования RangeVision 3D-модели позволяет написать программу для фрезерного станка с ЧПУ и автоматизировать производство для получения необходимого заказчику количества изделий.

поделиться статьей с друзьями

добавить сообщение