Среди победителей оказались проекты, связанные с аддитивным производством из металла, в том числе, первое место в Purmundus Challenge занял доктор Алехандро Охеда из UrbanAlps AG. Разработчик отмечает, что широкая доступность 3D-печати приводит к росту угроз безопасности – в частности, у злоумышленников появляется возможность легко отсканировать и напечатать ключи-дубликаты. Ключ Stealth Key призван прийти на смену традиционным ключам, сам «код» которых виден на поверхности листового металла. Охеда предлагает использовать конструкцию, код которой скрыт внутри цилиндра из суперсплава – такой ключ не получится скопировать по фотографии или отсканированной модели.

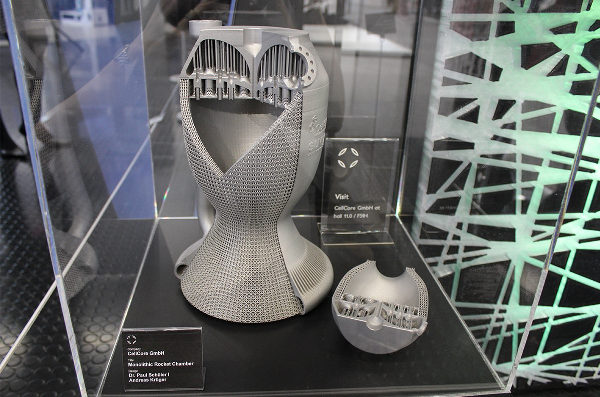

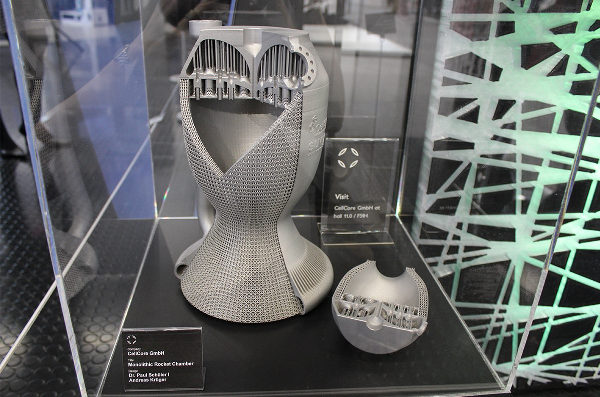

Третье место в Purmundus Challenge заняли доктор Пауль Шулер и Андреас Крюгер из CellCore GmbH совместно с SLM Solutions Group AG. Команда разработала концепцию монолитного многофункционального ракетного двигателя, чтобы продемонстрировать потенциал и возможные преимущества технологии 3D-печати из металла L-PBF, которая подразумевает селективное сплавление порошкообразного материала. Демонстрационный двигатель изготовили из сплава Inconel 718 на 3D-принтере SLM 280. В модели есть входное отверстие для подачи топлива, форсунка, камера сгорания и инновационная система охлаждения – вся конструкция изготовлена как единое целое.

Ключевой элемент концептуального двигателя – оптимизированная решетчатая конструкция, встроенная в стенку камеры сгорания. Помимо необходимой стабильности, этот элемент позволяет также эффективно охлаждать двигатель, отводя тепло от внутренней стенки камеры за счет активной циркуляции жидкого водорода. По словам разработчиков, структурное охлаждение значительно превосходит традиционные методы, такие как концентрические каналы для охлаждения. Кроме того, они отмечают, что система позволяет добиться идеального соотношения стабильности и количества необходимого материала.

Приза зрительских симпатий в конкурсе Purmundus Challenge удостоился Байрон Блейки-Милнер из проекта NMU Eco-Car Университета Нельсона Манделы в ЮАР. Инженер представил раму горного велосипеда из сплава Ti-6Al-4V, напечатанную на 3D-принтере по технологии селективного сплавления порошка. Блейки-Милнер использовал крупномасштабную систему аддитивного производства Aeroswift.

Высококачественные комплектующие горных велосипедов, как правило, стоят чрезвычайно дорого, поэтому в NMU Eco-Car считают, что новая конструкция способна конкурировать с традиционными деталями из углеродного волокна. Благодаря оптимизации топологии разработчикам удалось улучшить технические характеристики рамы, в первую очередь, соотношение веса и прочности, без ограничений, свойственных традиционным методам производства.

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.