О том, как появился бренд Gorky Liquid и как разрабатываются новые фотополимеры, мы решили узнать у Кирилла Белова, управляющего партнера «НПП «3D Аддитивные Технологии».

3DPulse.ru: Кирилл, добрый день! На сайте вашей компании указано, что исследования в области фотополимерной 3D-печати ведутся с 2016 года. Откуда возник интерес к этой теме? Что послужило толчком к открытию компании?

Кирилл Белов: Действительно, идея разработать фотополимер для 3D-принтеров появилась у меня в 2016 году. Изначально планировалось выпускать пруток для FDM-принтеров. Но, по мере изучения вопроса, столкнулся с новым направлением в отрасли — фотополимерной печатью. Первый принтер для экспериментов, B9 Creator, до сих пор стоит в нашем офисе как напоминание о том, как все начиналось. Тогда не было ни одного отечественного производителя подобных материалов. Да и сами принтеры работали либо по технологии DLP (с проектором), либо по технологии SLA (с лазерным сканатором).

Первые модели из фотополимера Gorky Liquid Simple, напечатанные на B9 Creator в 2016 году

Смолу для таких машин можно было купить только за границей. А между тем вопрос об импортозамещении был у всех на слуху. Использовались большие промышленные фотополимерные принтеры преимущественно на заводах ОПК.

Сейчас на запрос «фотополимерная смола» в Яндексе появляется множество вариантов для принтеров, а в 2016 году в выдаче были только фотополимерные смолы для изготовления печатей. Речи о ее массовом применении не шло.

Имело смысл делать материалы для промышленных машин. Именно с этого и началась наша компания. Однако с появлением 3D-принтеров, работающих по технологии LCD, появилась потребность и в массовом продукте. Кирилл Корнилов, тогда еще просто приятель, а теперь уже коллега и директор ООО «3D Аддитивные Технологии», предложил название Gorky Liquid.

Мы поставили перед собой задачу сделать материал полностью из отечественного сырья по минимальной стоимости. В этом направлении работаем и сейчас. Уверен, еще год-два, и стоимость фотополимера будет сравнима с АБС прутком для FDM.

3DPulse.ru: Много ли человек сейчас в вашей команде? Сколько сотрудников занимается разработкой смол?

Кирилл Белов: Первоначально я занимался разработками самостоятельно. Очень повлияло близкое расположение Дзержинска — города химиков. В 2019 году Иван Иту, наш будущий директор по стратегическому развитию, предложил создать ООО и выйти на зарубежные рынки. Именно благодаря ему появилась фирма. Удалось найти основу будущей команды, формирование которой не прекращается до сих пор. Химики, технологи, инженеры 3D-печати, продажники — каждому найдется место, если есть идея, ради которой хочется приходить на работу.

3DPulse.ru: Расскажите, как происходит процесс создания смолы? Сколько времени уходит на новую рецептуру?

Кирилл Белов: Зависит от того, какие свойства мы хотим получить в итоге. Сложно было вначале, когда шел творческий процесс и разрабатывались первые рецептуры. Сколько менеджеров по продаже химического сырья было затерроризировано… Перед тем как получить первый работоспособный фотополимер, было испытано ровно 728 различных рецептур. С опытом понимаешь, какие ингредиенты, в каком количестве, на какие параметры влияют. Становится проще.

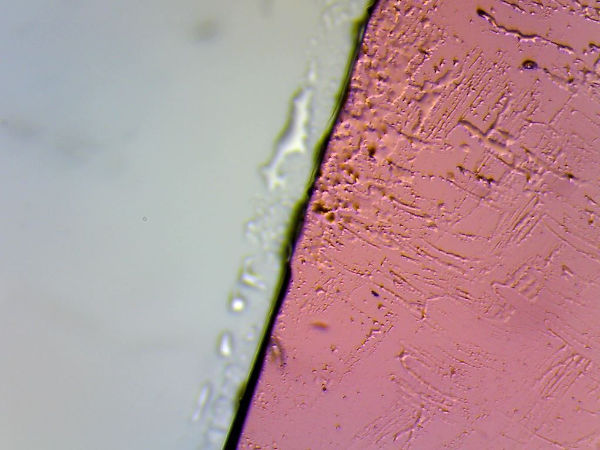

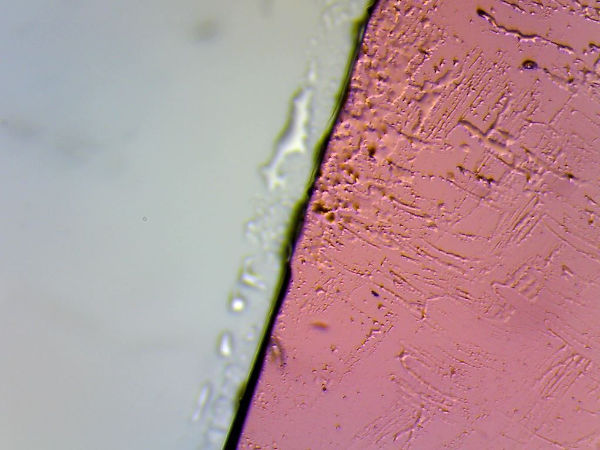

Проверка растворимости красителя под микроскопом

Иногда помогает случай, как, например, с гибким термостойким материалом Gorky Liquid Flex. Стояла задача получить селиконоподобный материал. Смешали ингредиенты, полимеризовали образец. Необходимого эффекта не добились, но образец остался лежать на столе. На следующий день инженер-тестировщик решил, что тот специально приготовлен для испытаний и провел полную линейку. Выяснилось, что этот материал прочный, гибкий и к тому же выдерживает несколько сотен градусов без разрушения.

3DPulse.ru: Как происходит тестирование новой композиции? У вас в лаборатории или вы рассылаете образцы специалистам?

Кирилл Белов: У нас отлаженная система испытаний. Вообще, если хотите чего-либо достичь в любой отрасли, выстраивайте систему. Есть несколько обязательных параметров, по которым должен быть протестирован каждый образец: скорость полимеризации, прочность на разрыв, модуль упругости, ударная вязкость, твердость и т.п. Все данные вносятся в журнал. Это нужно для того, чтобы выявить закономерности, которые можно будет использовать в будущем. Изначально планировалось отправлять образцы в испытательные лаборатории, однако очень быстро выяснилось, что это занимает слишком много времени. Ежедневно 2–3 образца. Пока приедет курьер, пока образцы возьмут в работу, пока испытают, пока подготовят результаты. Поэтому перед открытием фирмы, на этапе подготовки нового помещения, мы заложили в проект собственную испытательную лабораторию.

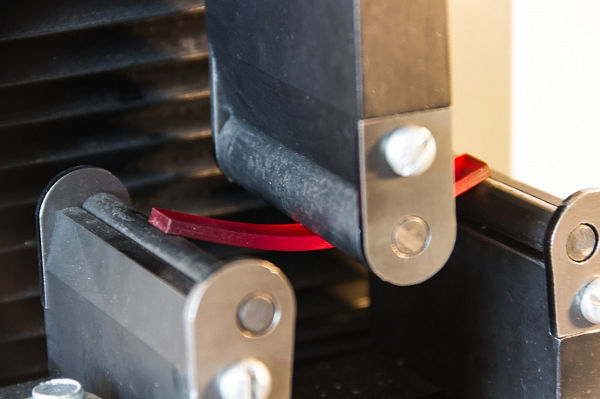

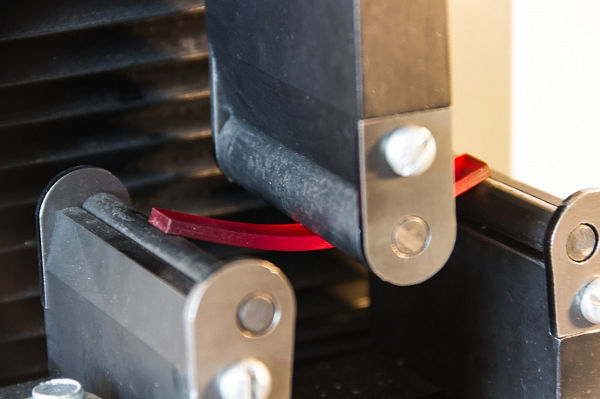

Испытание на изгиб отпечатанного на 3D-принтере образца

По некоторым направлениям, когда имеющегося оборудования недостаточно, мы плотно сотрудничаем с университетами и НИИ. Иногда, например, как в случае со стоматологическими или специальными материалами, приходится отправлять образцы за границу.

3DPulse.ru: В ваших новостях есть такая фраза: «Gorky Liquid Reactive был протестирован на фотополимерных принтерах следующих производителей: Wanhao, Anycubic, Phrozen, Anet, FlashForge, Flyingbear, SparkMaker». Расскажите о парке ваших принтеров: что печатаете в качестве образцов, как происходит процесс выработки рекомендаций по печати и по каким критериям определяется, что все вышло как надо?

Кирилл Белов: В этом одна из основных проблем. Производителей принтеров становится все больше и больше. С хоббийными 3D-принтерами проблем нет. В нашем парке 8 самых распространенных моделей, при этом они постоянно обновляются. Зато промышленные машины, стоимостью несколько сотен тысяч долларов, просто для испытаний фотополимеров не купишь. Приходится долго договариваться с владельцами, ждать пока машина освободится для испытаний, отправлять сотрудников в разные концы страны. К тому же, если для испытаний на маленьком принтере требуется грамм 100 материала, то для большой машины речь иногда идет о нескольких сотнях килограмм. Но оно того стоит, ведь по цене наши промышленные смолы отличаются от оригинальных материалов в несколько раз. Безусловно, это выгодно владельцам промышленных 3D-принтеров. Образцы же, как правило, представляют собой заготовки по ГОСТу для различных испытаний. Плюс проверяем точность по осям и толщину слоев засветки.

3DPulse.ru: На сайте компании указано, что для производства смолы используется сырье от ведущих мировых и отечественных производителей. Есть ли принципиальные отличия между ними? Можете рассказать, для каких смол используется зарубежное сырье? Как оно влияет на стоимость итогового продукта?

Кирилл Белов: Я уже говорил ранее, нам очень повезло, что близко от места нашего производства находится Дзержинск — один из крупнейших в России центров химической промышленности. По большинству необходимых позиций у нас имеется отечественная сырьевая база. При этом иногда качество продукции даже превышает зарубежные аналоги. Например, один из крупнейших мировых производителей стоматологических материалов из Израиля приобретает компоненты для своих пломб именно в Дзержинске. К сожалению, со времен развала Советского Союза производство некоторых важных компонентов, например, фотоинициаторов, было прекращено. Помимо стоимости, которая в России на ряд продуктов ниже, важный фактор — это срок доставки. Одно дело съездить в соседний город и совсем другое — заказать материал из Кореи, Германии или США, а затем дождаться доставки. Кроме того, сразу брать коммерческий объем здесь необязательно. Если необходимо провести эксперименты для нового продукта, всегда можно договориться с производителем об образце. В случае с иностранными производителями это может оказаться проблематичным.

3DPulse.ru: В вашем ассортименте значительную часть занимают смолы для применения в стоматологии. Насколько они востребованы в сравнении с остальной продукцией? Растет ли к ним интерес?

Кирилл Белов: Мы периодически проводим мониторинг, общаемся со стоматологическими клиниками по всей стране. В целом, могу сказать, что о фотополимерных смолах и их использовании в стоматологии сейчас знают около 90% практикующих врачей. Однако принтеры есть примерно у 8% зуботехнических лабораторий. Это абсолютно новый рынок не только для России.

Модель из выжигаемого фотополимера Gorky Liquid Dental Castable на ортодонтической модели

При этом многие врачи хотели бы использовать новые технологии, которые позволят предложить пациентам более качественные услуги, но вход в эту область требует специфических знаний. В наших ближайших планах открыть отдельное направление по обучению соответствующих специалистов. Мы уже мы активно сотрудничаем с Нижегородской государственной медицинской академией.

3DPulse.ru: Применяются ли ваши полимеры в промышленных отраслях? Если да, то в каких? Отличаются ли они какими-либо специальными свойствами?

Кирилл Белов: Активно применяются, с этого начиналась наша фирма. Объем смол, выпускаемых для промышленных 3D-принтеров, сильно превышает сегмент хоббийных материалов. Фотополимерные материалы используют, в частности, при НИОКРах, когда нужно получить пробный образец будущего изделия, при этом допуски крайне малы. Фотополимерная печать значительно удешевляет и ускоряет процесс разработки новых изделий в электронной промышленности. Также наши материалы активно применяются при изготовлении штучных изделий при литье металлами. Мастер-модель в таких случаях печатают из нашего выжигаемого фотополимера.

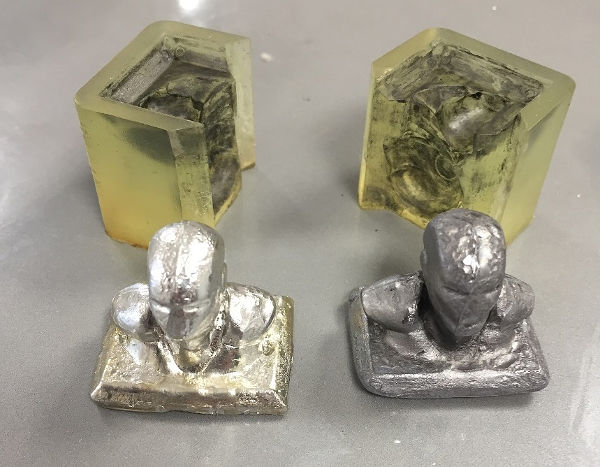

Напечатанная 3D-модель после обработки огнеупорным материалом для последующего выжигания и заливки металлом

3DPulse.ru: Одними из наиболее любопытных материалов в вашем ассортименте являются смолы линейки Flex / Flex Extreme — их прочностные и температурные характеристики впечатляют. Как формируется спрос на этот продукт? То есть, как развивается интерес и информированность клиентов? Есть ли запрос на такие возможности продукта или рынок к ним пока не готов? Какие самые интересные детали печатались из этих смол?

Кирилл Белов: С новыми материалами всегда сложно выходить на рынок. Flex открывает интересные перспективы для литейщиков. С его помощью можно, например, напечатать готовую форму для заливки олова или свинца и значительно удешевить и ускорить процесс изготовления детали. Можно изготовить гибкую гофру для рычага, сделать прочный радиопрозрачный корпус для беспилотника и т.д. При этом Flex хорошо выдерживает как плюсовые, так и минусовые температуры. Спрос на материал растет ежемесячно.

Напечатанная 3D-модель после обработки огнеупорным материалом для последующего выжигания и заливки металлом

Есть кейс по изготовлению из Flex накладок на протезы для кошки, которая отморозила лапы. Сибирские ветеринары и инженеры впервые в России создали бионические протезы на все четыре лапы животного. В результате кошка Дымка успешно перенесла несколько операций и смогла вернуться к нормальному образу жизни. Титановые протезы вживили прямо в кость — они стали продолжением конечностей. Новые лапки для пушистой пациентки врач напечатал из нашего материала и прикрепил их к титановому протезу. Характеристики этого материала позволяют кошке нормально передвигаться как в жару, так и в холод, когда температура понижается до минус 25 градусов.

Мы всегда готовы к экспериментам, готовы предоставить образцы наших материалов для исследований и разработок.

3DPulse.ru: Готовясь к интервью, мы изучили большое количество отзывов о применении смол Gorky Liquid. Общий вывод (с большим отрывом от других характеристик), который относится к хоббийной линейке, получился следующим: долгая засветка слоев и отсутствие резкого запаха. Конечно, отсутствие запаха — это положительная характеристика, а вот об ускорении печати наверняка мечтают многие мейкеры. Планируется ли выпуск более быстрых смол?

Кирилл Белов: В настоящее время у нас в коммерческой реализации 12 видов хоббийных смол. Долгая засветка характерна для нашего самого первого и массового продукта — смолы Gorky Liquid Simple. Именно из него напечатаны первые успешные модели еще в 2016 году. Мы оставили его в линейке продукции как самую недорогую смолу. В ближайшее время цены на него будут снова снижены.

Но с тех пор разработан ряд более быстрых фотополимеров с улучшенными физико-механическими характеристиками. Например, Gorky Liquid Reactive был создан именно как альтернатива Simple — со значительным ростом в скорости печати.

3DPulse.ru: Есть ли запрос на ваши УФ-отверждаемые материалы с других промышленных рынков? Не для 3D-печати, может быть лакокрасочная продукция, защитные покрытия, электротехника?

Кирилл Белов: Мы полностью сосредоточены на рынке фотополимерных 3D-печатных материалов. Запросы периодически возникают из разных отраслей. Но, как правило, мы отвечаем, что это не профильная для нас область.

3DPulse.ru: Поставляете ли вы продукцию зарубежным заказчикам? Если да, какие марки их интересуют?

Кирилл Белов: Да, поставляем. С нашей продукцией знакомы потребители из США, Израиля, Испании, Германии, стран СНГ. Основной интерес связан с нестандартными смолами — Castable, Flex. Обычные материалы в любом случае будет дешевле поставить из Китая. Исключение составляют специализированные материалы, аналогов которым нигде нет. Посмотрите на цены фотополимерных смол на «Амазоне»: для рынка США 1 кг смолы стоит около 30–35 долларов. Даже при текущем курсе это от 2400 до 2800 рублей. Низкая стоимость связана с отлаженной логистикой из Китая в США и, что самое важное, с высоким спросом. По самым скромным оценкам, в США на фотополимерные материалы для 3D-печати он выше, чем в России в 20–25 раз.

В скором времени мы намерены снизить стоимость Gorky Liquid Simple для Российского рынка. Для нас, как для производителей, это несложно. Однако проблема кроется в реакции на это со стороны ритейлеров. При снижении цены падает норма прибыли дилера, а значит, в сравнении с продажей смол других производителей, заниматься продажами наших становится менее интересно. Напрашивается вывод, что в снижении цен на хоббийные фотополимерные смолы для 3D-принтеров в России должно быть заинтересовано большинство производителей, а не только мы одни.

Помимо специализированных смол, зарубежные контрагенты проявляют большой интерес и к стоматологической линейке. Благодаря сотрудничеству с крупным производителем стоматологических материалов из Израиля, нам удалось получить продукт высокого качества.

3DPulse.ru: Какое направление более перспективно для компании: промышленные полимеры или полимеры для хоббийного/домашнего использования?

Кирилл Белов: Промышленные фотополимеры для нас всегда были и остаются более перспективными. На втором месте — стоматологические материалы.

3DPulse.ru: И в заключении традиционный вопрос: какие планы у Gorky Liquid в следующем году?

Кирилл Белов: С самого начала открытия фирмы мы стратегически планировали посвятить 2019 год подготовке и апробированию технологической схемы производства. 2020 год — год разработок новых материалов. До конца года у нас еще не закрыт список приоритетных разработок: токопроводящий материал, керамонаполненный фотополимер. 2021-й станет для нас годом развития. Мы сосредоточимся на продвижении нашей продукции, чему в настоящее время уделяется недостаточно внимания.

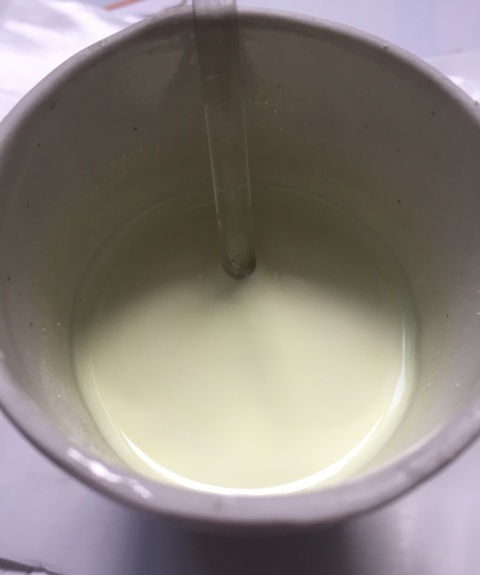

Очередной образец керамонаполненной фотополимерной смолы для испытаний

Разумеется, разработки и исследования новых материалов в 2021 году не прекратятся. Также мы планируем начать разработку промышленного фотополимерного принтера. Создадим для этого отдельное направление в рамках нашей компании.

3DPulse.ru: Кирилл, большое спасибо за интервью! Успешного развития вашей компании, а материалам Gorky Liquid — известности и популярности во всем мире!

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.