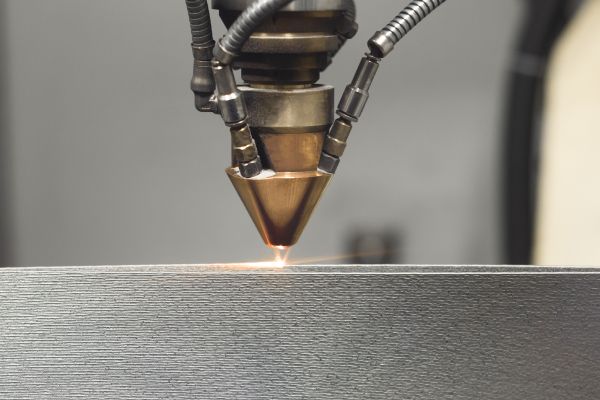

В своем выступлении спикер раскрыл кейсы по применению аддитивных технологий при ремонте инженерных сетей заводов-изготовителей в контуре госкорпорации «Росатом». При реализации данных проектов перед блоком науки стояли задачи по изготовлению аддитивными методами комплектующих для производственного оборудования – импеллеров, рабочих колес насосов и другие, которые эксплуатируются в среде кислот. Выполнение данной работы позволило достичь полного импортозамещения расходных изделий.

В рамках выполнения проекта специалисты аддитивного направления «Росатома» с помощью реверс-инжиниринга получили 3D-модели исходных деталей, оптимизировали конструкцию под 3D-печать и напечатали необходимое количество комплектующих в соответствии с заказом. Аддитивный подход к решению поставленной задачи позволил кратно сократить сроки производства готовых изделий и снизить время ремонтных работ производственного оборудования.

«Рабочие колеса насосов, которые изначально изготавливались по технологии литья, были напечатаны на 3D-принтерах из сплава Hastelloy G35, при этом пористость изделий не превышала 0,5 %. С помощью 3D-печати был решен вопрос замещения импортных комплектующих без потери качества. В то же время наши специалисты прорабатывают проект по созданию «вечного колеса», работающего в агрессивной среде кислот с увеличенным ресурсом работы. Совместно с партнерами были проработаны несколько полимерных материалов, в том числе фторопласт-4 с определенными добавками, и филамент для полимерной 3D-печати расходных деталей. На сегодняшний день проводятся опытно-конструкторские работы по определению физико-механических свойств изделий, напечатанных из данного филамента. В конце этого года планируется получение первых результатов работы данных изделий в рабочих условиях. Об итогах данного исследования мы сообщим дополнительно», – рассказал Сергей Тепаев.

Пресс-релиз

?

Хотите

быть в курсе

события 3D-печати

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.