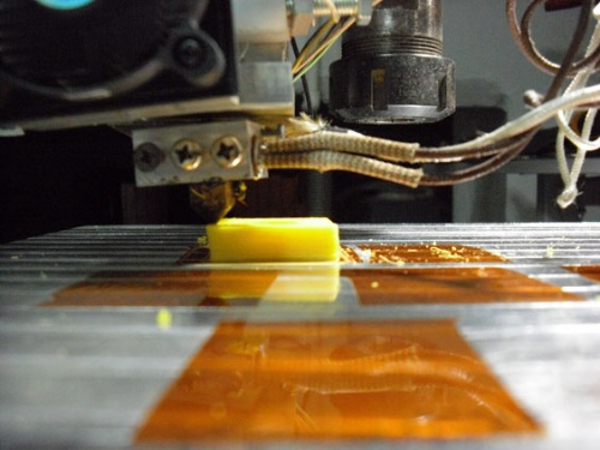

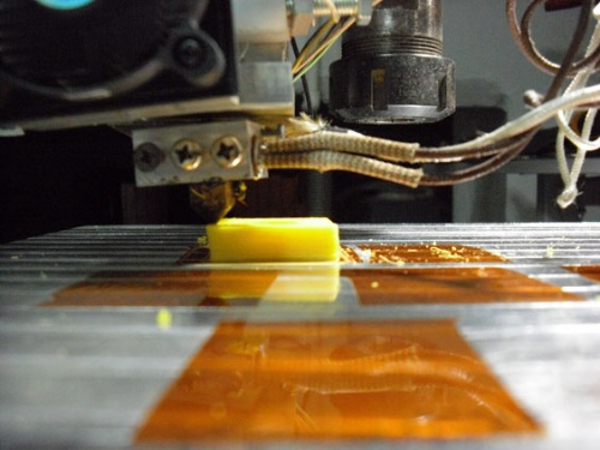

В первой статье мы говорили об опасностях, подстерегающих владельца принтера при неправильной эксплуатации устройства. Представим себе ситуацию, когда человек получил удар током из-за открытого корпуса устройства либо ненароком коснулся нагретого экструдера, получив неприятный ожог. Данные события однозначно укажут на виновника случившегося, на его небрежность и игнорирование требований безопасности. Их нельзя исключить полностью, но можно серьезно уменьшить вероятность их возникновения, если следовать инструкциям производителя и здравому смыслу.

Однако при работе с 3D-принтером мы неизбежно подвергаем себя риску иного свойства, с которым бороться значительно сложнее: вдыхание вредных веществ, выделяемых при плавлении расходных материалов.

Сразу оговоримся — в данном материале мы не ставим себе целью описать все возможные расходные материалы. Несмотря на расширение ассортимента, основным сырьем для FDM-принтера по-прежнему остаются два вида пластика: ABS и PLA. Помимо них в статье будут упоминаться и другие филаменты, однако основное внимание мы уделим указанным полимерам. Итак, давайте вместе попробуем понять, насколько опасны расходные материалы при печати. Сначала немного терминов.

ABS (акрилонитрилбутадиенстирол, АБС) представляет собой непрозрачный термопластичный материал, изготовленный из мономеров акрилонитрила, 1,3-бутадиена и стирола. Твердый и прочный даже при низких температурах, он обладает хорошей стойкостью к теплу, химическим веществам и легко поддается обработке.

PLA (полилактид, ПЛА) — полиэфир на основе молочной кислоты. В качестве его основы применяются растения: кукуруза или сахарный тростник.

При обычной комнатной температуре пластики не являются опасными. Из ABS изготавливают огромное количество вещей, включая корпуса бытовой техники, канцтовары и детские игрушки. Полилактид применяется для изготовления одноразовой посуды, медицинских товаров и других вещей с коротким сроком службы.

В России пластиковые изделия при выпуске проходят сертификацию или декларирование (в зависимости от вида продукции) на соответствие требованиям безопасности. У нас в стране эти требования прописаны в ГОСТах или Технических регламентах Таможенного Союза. Например, существуют ТР «О безопасности игрушек», «О безопасности упаковки» и так далее, где в числе прочего прописываются нормативы содержания остаточных химических веществ.

Сертификат или декларация гарантируют, что в нормальных условия эксплуатации указанные изделия являются безопасными, недаром большая часть пластмассовых игрушек состоит из ABS-пластика. Основные проблемы начинаются, когда полимеры нагревают и плавят. Наверняка каждому знаком неприятный запах плавящейся пластмассы. Этот запах свидетельствует о выделении в воздух различных химических веществ, далеко не все из которых безвредны.

Итак, попробуем разобраться, какие же опасности несет нагретый пластик?

1. Вредные испарения исходного вещества

При плавлении часть полимера неизбежно переходит в газообразное состояние и смешивается с воздухом. Вид исходного вещества зависит от пластика. Ввиду того, что для изготовления PLA применяются природные компоненты, считается, что он биосовместим и безопасен для человека при плавлении. Но на самом деле, лабораторных исследований, подтверждающих этот факт, практически нет.

ABS-пластик является материалом на основе нефтепродуктов, что уже подразумевает повышенную токсичность при нагревании. К сожалению, норм содержания акрилонитрилбутадиенстирола в воздухе в нашей стране пока не выпущено. В ГН 2.1.6.1338-03 «Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест» упоминается пыль акрилонитрилбутадиенстирола, однако ее можно получить в домашних условиях только при шлифовке пластикового изделия, а не в процессе печати.

Получается, ABS-пластик безопасен? Мы попросили ответить на этот вопрос эксперта.

Рассказывает Денис Черепович, руководитель компании Alfa-filament:

«ABS (акрилонитрилбутадиенстирол) – сополимер акрилонитрила с бутадиеном и стиролом. Из названия понятно, что при производстве данного полимера используются три вещества-мономера. Соответственно, эти три мономера могут в остаточных количествах содержаться в общем массиве полимера. Все, абсолютно все без исключения заводы-производители имеют жесткий выходной контроль по содержанию остаточных мономеров. Эти данные можно найти в гигиенических сертификатах на гранулят ABS.

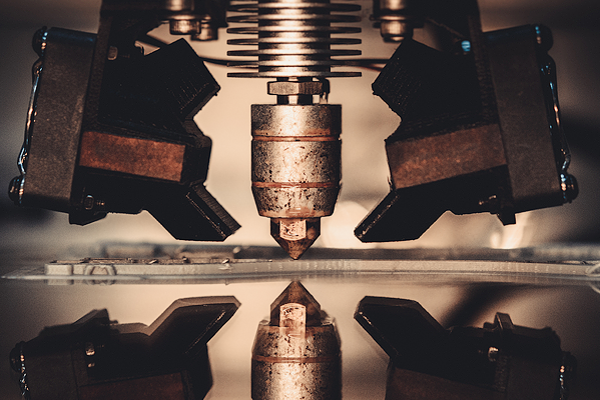

При печати вследствие разогревания полимера в сопле происходит его плавление и, соответственно, высвобождение из массива пластика некоторого количества остаточных мономеров. Сразу замечу, что далеко не вся масса остаточных мономеров поступает в воздух при плавлении.

Далее я сделаю небольшой отсыл на нормативные документы и понятия, чтобы в дальнейшем свободно пользоваться данными и не вызывать у читателей вопросов.

ПДК – предельно допустимая концентрация опасного вещества. Данный параметр показывает максимальную концентрацию вещества в воздухе, которая НЕ оказывает вредных воздействия и НЕ приводит к развитию патологий и заболевания в организме человека. Величин ПДК установлено для разных условий жизни довольно много, я буду приводить далее ПДК веществ рабочей зоны предприятий (ПДКрз). Данные взяты из нормативного правового документа «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны ГН 2.2.5.1313-03», утвержден Главным государственным санитарным врачом Российской Федерации 27 апреля 2003 г.

ПДКрз – максимальная концентрация веществ в воздухе рабочей зоны, с которой при 8 часовом рабочем дне и 40 рабочих часах в неделю в организме человека не происходит каких-либо вредных изменений.

Класс опасности – условная величина, предназначена для быстрой классификации веществ по степени опасности:

1 класс – чрезвычайно опасные

2 класс – высокоопасные

3 класс – умеренно опасные

4 класс – малоопасные

5 класс – практически неопасные.

Разбираем, что же за вещества могут содержатся в ABS пластике и каковы их свойства:

Бутадиен – газ с характерным неприятным запахом, класс опасности 4, ПДКрз=100мг/м3. Данный газ опасности для организма практически не представляет.

Стирол – ПДКрз = 30 мг/м3, 2 класс опасности. Бесцветная жидкость с резким запахом, практически нерастворима в воде, летуча. Вызывает комплексные поражения нервной системы, раздражения слизистых.

И, наконец, самое опасное вещество:

Акрилонитрил – летучая жидкость с резким запахом миндаля, класс опасности 2, ПДКрз = 0,5 мг/м3. При попадании в организм вызывает головную боль, головокружение, слабость, тошноту, рвоту, потливость, понижение температуры тела, судороги, потерю сознания, смерть. Растворима в воде.

Далее предлагаю провести расчет, сколько же ABS пластика нужно максимально напечатать, чтобы достичь в воздухе значения ПДК самого опасного мономера - акрилонитрила.

Условно возьмем среднюю рабочую комнату с окном и дверью, площадь 10 м2, высота потолков 2,5 м. Объем воздуха в таком помещении составляет приблизительно 25 м3. Средняя скорость естественной вентиляции помещения согласно строительным нормам и правилам составляет не менее 30 м3/час, т.е. в нашей комнате объемом 25 м3 с окном, дверью и нормальной естественной вентиляцией, весь воздух меняется примерно за час. Этот час мы также принимаем для расчета далее.

По данным гигиенических сертификатов российских заводов-производителей обычного ABS содержание остаточного акрилонитрила в грануляте составляет не более 0,001%. У зарубежных производителей (Samsung, LG, Kumho, Ineos и др.) эти цифры еще ниже. У пищевых и медицинских ABS-пластиков это значение практически равно нулю.

Теперь, имея все данные, можно просчитать, сколько же необходимо переработать/напечатать ABS пластика в час в нашей комнате, чтобы достичь ПДК акрилонитрила, равное 0.5мг/м3 (все расчеты мы ведем в пересчете на 1 час, т. к. не забываем, что за 1 час весь воздух в комнате меняется):

1) ПДК = 0,5 мг/м3 умножаем на объем комнаты 25 м3:

0,5 х 25 = 12,5

12,5 мг газообразного акрилонитрила максимально допускается в нашей комнате

2) Далее находим, какая же масса ABS пластика содержит в себе 12,5 мг акрилонитрила:

12,5 / 0,001% = 12,5 / 0,00001 = 1 250 000 мг, что равняется 1250 г или 1,25 кг

Таким образом, делаем вывод: для достижения ПДК акрилонитрила в комнате объемом 25м3, нам нужно перерабатывать/печатать 1,25 кг ABS пластика в час, что абсолютно нереально.

Также не забываем, что для прогнозирования самого пессимистичного сценария нами было введено в расчет много условностей: ABS самый обычный и содержит максимально возможное допустимое количество акрилонитрила, весь мономер при печати выделился в воздух, оператор находится постоянно в помещении, вентиляция в помещении только естественная.

Я надеюсь, что принцип расчета разъяснил понятно, и точно по такому же принципу читатель сможет рассчитать «опасные скорости печати» PLA, HIPS, SAN, MABS, PEEK, ASA, POM и других полимеров.

В заключение хотелось бы еще раз заверить пользователей в безопасности технологии FDM и пожелать удачи во всех начинаниях».

2. Распад вещества на мономеры

Еще одной опасностью является распад части пластика на ядовитые составляющие при нагревании и плавлении.

Рассказывает Ирина Никитина, начальник отдела контроля безопасности труда ФГБУ ЦНМВЛ, эксперт по специальной оценке условий труда:

«В процессе нагревания или плавления пластмасс в окружающую среду выделяются крайне токсичные газы. Многое зависит от вида активного вещества. В твердом состоянии пластики относительно безопасны, однако при плавлении они могут частично распадаться на составляющие, либо окисляться и образовывать иные химические вещества.

Возьмем ABS-пластик, то есть акрилонитрилбутадиенстирол. Это прочный и стойкий полимер, применяемый во многих отраслях промышленности. Не токсичен в нормальных условиях. Предельно допустимых показателей, регламентирующих концентрацию этого вещества в атмосферном воздухе и воздухе рабочей зоны, в настоящее время в российских государственных нормативах нет. Однако составляющие его мономеры хорошо известны — это акрилонитрил, бутадиен, стирол (само название ABS-пластика образовано из начальных букв наименований мономеров). При температуре около 400ºС акрилонитрилбутадиенстирол частично распадается на указанные мономеры.

При попадании в воздух стирол может вызывать как острые реакции, так и хронические заболевания печени, почек, кровеносной системы. Бутадиен-1,3 обладает общетоксическим и раздражающим действием. Пары ядовитого акрилонитрила в 20 раз токсичнее стирола, признаками отравления являются головные боли, слабость, нарушения сна, ослабление памяти, общая утомляемость.

При повышенных концентрациях этих веществ в воздухе человек может почувствовать резкий и неприятный запах. Например, запах стирола частично напоминает ацетон и спирт.

Чтобы определить точную концентрацию вредного вещества, попадающего в атмосферу, необходимо использовать методы химического анализа и специальное оборудование, например, газоанализаторы. Поэтому, независимо от того, есть ли конкретный вид полимера в нормативных документах или нет, необходимо придерживаться простых правил: работать в помещениях с системой вентиляции или хорошим проветриванием, устанавливать местный отсос и обращать внимание на резкие запахи. Если таковые появились, лучше не рисковать, а выйти из комнаты и проветрить помещение.

Нужно помнить, что на производственных предприятиях за условиями труда следит и отвечает работодатель, тогда как при работе в домашних условиях все потенциальные опасности ложатся на плечи хозяина и домочадцев».

Приведем пример из зарубежной практики. Исследование, проведенное в 2016 году группой ученых из Иллинойского технологического института, подтвердило, что угроза выделения вредных веществ в воздух исходит не от принтеров, а от расходного материала. Сотрудниками института было протестировано более 10 видов филамента. Результаты показали, что уровень вредных частиц и паров зависит главным образом от материала нити, а не от вида принтера.

При использовании пластика ABS в воздухе были обнаружены следы стирола — вещества, которое является опасным и канцерогенным. Материалы на основе нейлона источали капролактам, менее вредный, чем стирол, но также способный привести к отравлению. Полилактид выделял в воздух безвредное вещество под названием лактид. При этом о концентрациях веществ ничего не сообщается.

3. Ультрадисперсные частицы (наночастицы)

Еще один фактор риска связан с ультрадисперсными частицами (наночастицами) диаметром менее 1 микрона, которые в большом количестве выделяются при 3D-печати. Эти частицы могут проникать непосредственно в альвеолы легких и эпидермис, вызывая различные расстройства органов дыхания и аллергические реакции. Вдыхание токсичных наночастиц может вызвать у человека патологии легких, такие как бронхит, трахеит, астма. При этом показатель риска для ABS от 3 до 30 раз выше, чем для PLA. В ходе испытаний, проведенных итальянскими учеными Фабрицио Мерло и Стефано Маццони, выяснилось, что время, за которое содержание наночастиц в воздухе возвращается к обычному уровню, составляет от 10 до 30 минут после окончания процесса 3D-печати.

Каким образом можно с этим бороться и минимизировать риски? Во-первых, фильтрация. В ряде устройств уже сейчас используются фильтры высокой эффективности (HEPA), которые могут очищать воздух, прежде чем он покидает 3D-принтер. Конечно, это не панацея. Некоторые ультрадисперсные частицы имеют размер 15 нм, в то время как обычно НЕРА-фильтры имеют пропускную способность 300 нм.

Дополнительной преградой также служит закрытый корпус устройства, который частично задерживает вредные испарения. Именно эти два фактора могут способствовать защите от подавляющего числа наночастиц. Согласно результатам последнего исследования Технологического института Иллинойса закрытая камера 3D-принтера позволила сократить выбросы ультрадисперсных частиц на 74%, а дополнительный HEPA-фильтр способствовал повышению этого показателя до 91%.

Также ученые советуют работать в хорошо проветриваемых помещениях: идеально использовать систему вентиляции, которая способна трижды в час менять весь объем воздуха в комнате. Это означает, что для помещения объемом 100 м3 потребуется система вентиляции, которая способна обработать 300 м3 воздуха в час.

4. Иные вещества и примеси, которые высвобождаются при использовании пластика

Результаты исследования уже упомянутых нами Фабрицио Мерло и Стефано Маццони показали, что в ходе плавления и смешения пластика выделяются испарения многих токсичных веществ, среди которых, например, аммиак, циануровая кислота, фенол и бензол.

Наличие конкретных веществ зависит от нити, а точнее — от полимера, из которого она состоит. Как сам филамент, так и пластик должны иметь документы, подтверждающие состав материала и остаточное содержание примесей. Зачастую это те же сертификаты соответствия, о которых мы писали вначале статьи.

Пластики, произведенные за рубежом, имеют свои собственные сертификаты безопасности. К примеру, в компании Alfa-filament для изготовления ABS-филамента используется гранулят, имеющий пищевой и биосовместимый допуск FDA — управления США по контролю за качеством пищевых продуктов и лекарственных препаратов. Однако, независимо от страны-изготовителя, производитель пластика обязан иметь подобные документы и давать с ними ознакомиться потенциальным покупателям.

К сожалению контрафактный филамент — не редкость на мировом рынке. В некачественных материалах количество вредных веществ в разы превышает установленные нормы. Например, в одном из видом китайского ABS-пластика был обнаружен ядовитый гидроцианид. Поэтому, прежде чем приобретать расходные материалы для 3D-печати, убедитесь в надежности продавца и при необходимости попросите предоставить его документы, подтверждающие безопасность филамента.

Но не стоит отчаиваться, поскольку проблема поддельного филамента пока больше актуальна для мирового рынка, нежели отечественного. Крупнейшие российские компании гарантируют качество собственной продукции и зачастую размещают все разрешительные документы на собственных сайтах, а иногда проводят самостоятельные испытания своей продукции. Так, в 2015 году российский производитель расходных материалов REC с помощью аккредитованной испытательной лаборатории провел собственные измерения концентрации химических веществ в воздухе при 3D-печати собственным филаментом. Всего было использовано 5 видов пластика: ABS, PLA, FLEX, RUBBER, HIPS.

Оказалось, что нить из HIPS, FLEX и RUBBER вовсе не выделяют во время печати ядовитых веществ. При печати PLA-пластика образуется ацетон, ABS-пластик источал хлористый винил, однако ни в одном случае не было зафиксировано значений, даже близких к ПДК воздуха рабочей зоны.

Подведем итоги, как обезопасить себя от вредного воздействия паров пластика:

1. Используйте систему вентиляции. В частности, исследователи советуют работать в хорошо проветриваемых помещениях: идеально было бы использовать систему вентиляции, которая способна трижды в час менять весь объем воздуха в комнате. Если нет вентиляции, открывайте окна и постарайтесь как можно меньше присутствовать в одном помещении с печатающим принтером.

2. Обращайте внимание на запахи. Сильный запах свидетельствует о повышении концентрации активного вещества. Примите дополнительные меры предосторожности или вовсе выйдите из комнаты.

3. Работайте с устройством в закрытом корпусе и НЕРА-фильтром. Тем самым вы снизите концентрацию выделяемых в помещение вредных веществ. Кроме того, ряд новых принтеров уже оборудован внутренней системой вентиляции, что делает их относительно безопасными.

4. Приобретайте расходные материалы у проверенных производителей. Качественный расходный материал имеет сертификаты или декларации соответствия.

5. Будьте осторожны и соблюдайте требования безопасности при работе с 3D-оборудованием.

поделиться статьей с друзьями

Гость

23 июня 2025

02:38:19

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.