Главной причиной такого положения является необходимость смены поколения трудоемких конструкций ГТД из жаропрочных металлических сплавов, требующих сложных систем охлаждения при высоких температурах, на новые неохлаждаемые высокотемпературные ГТД из легких керамических материалов (ККМ) с долговременной температурой эксплуатации 1300–2000 ° C, что для традиционных металлических жаропрочных сплавов уже становится недостижимым. Бурное развитие аддитивных технологий дает дополнительные возможности для такого перехода. Специалисты понимают, что теоретические термодинамические основы двигателей именно этот путь прогресса определяют для получения экономичных высокоэффективных надежных ГТД.

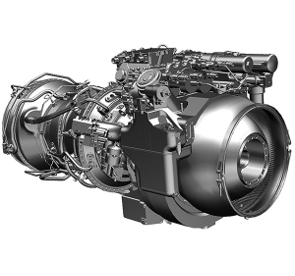

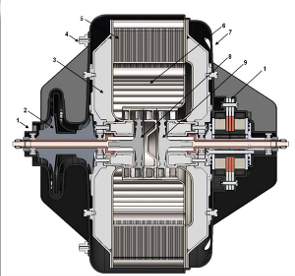

На такую смену поколений ГТД, которые изготавливаются из ККМ, работают не один десяток лет лучшие фирмы США, Японии, Франции и ряда других стран, включая Россию. Имеются определенные успехи по созданию для ГТД отдельных керамических узлов и деталей (рис. 1), но о создании неохлаждаемых, целиком керамических ГТД (КГТД) зарубежные фирмы пока не сообщают.

Рис. 1. Электрический газотурбинный двигатель для беспилотника, Англия, 2012 г., мощность 3 кВт, КПД—19%, 4 кг — (а); первый опытный керамический газотурбинный двигатель GE Aviation, США, изготовленный с использованием АТ (программа FATE) в 2015 г. (б)

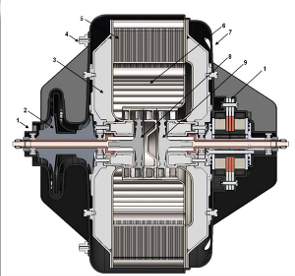

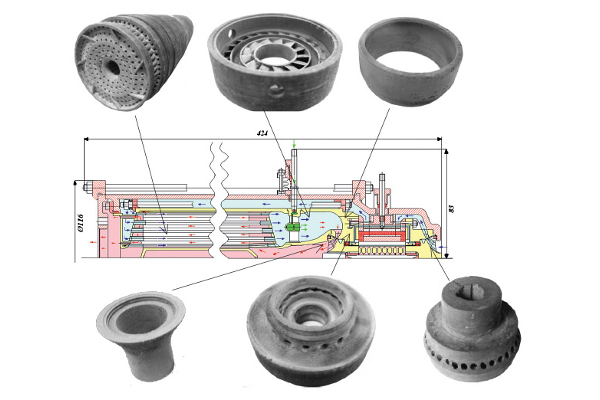

Только в России последние 10 лет две российские фирмы из Санкт-Петербурга из года в год делают доклады на конференциях в России и за рубежом о своих работах по созданию легких неохлаждаемых КГТД (рис. 2), которые отличаются надежной и высокоэкономичной работоспособностью при температуре на входе в турбину 1623 К (1350 °C).

Рис. 2. Высокотемпературный неохлаждаемый КГТД. Электрическая мощность 2 кВт, TIT = 1623 К/1350°C, КПД — 29%

В перспективе — создание КГТД с температурой эксплуатации 1773 К (1500 °C) и выше при низких затратах на изготовление и эксплуатацию и обеспечении многократного снижения стоимости электрической и тепловой энергии. При достаточном финансовом обеспечении становится возможным освоение неохлаждаемых высокоэкономичных КГТД с температурным уровнем работы материалов:

этап 1: Ti — температура эксплуатации 1673–1723 К — 2019 г.;

этап 2: Zr — температура эксплуатации 1800–1850 К — 2021 г.

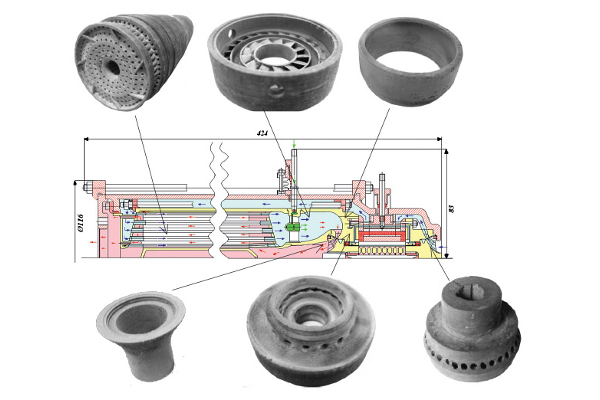

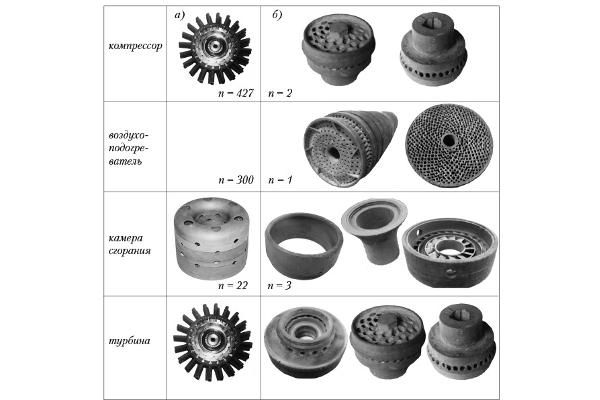

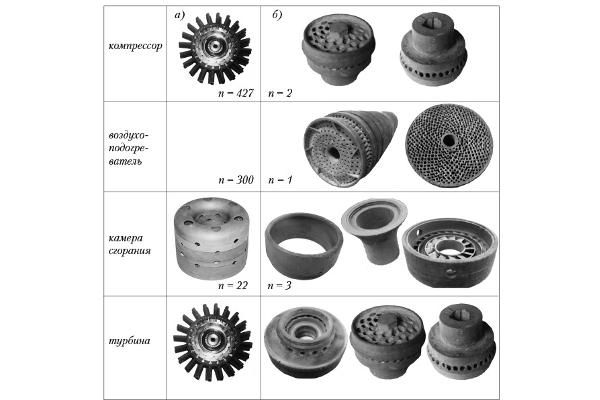

Именно в новом поколении достигнуто превосходство по значениям КПД, экологических параметров и массогабаритным характеристикам по сравнению с металлическими аналогами, разработаны новые конструкции безлопаточных спирально-канальных или туннельных турбомашин, высокотемпературных камер сгорания с «холодным факелом», матричных теплообменников, а также устройств и трактов КГТД с уменьшением количества изготавливаемых деталей и устройств КГТД примерно в 150 раз (рис. 3).

Рис. 3. Количество изготавливаемых деталей и устройств КГТД: a) лопаточных — 1176 (традиционная технология), б) туннельных — 8 (АТ)

Газотурбинные двигатели из ККМ генерируют электроэнергию (их поэтому называют гибридными) и успешно работают при скорости вращения от 220000 до 840000 оборотов в минуту, при этом по сравнению с металлическими имеют в 3–4 раза меньшие массогабаритные характеристики.

Использование многомодульных керамических ГТД: в 3–5 раз снижает стоимость изготовления, ремонта и получаемой энергии; обеспечивает: высокую автоматизацию производства, применение упрощенной системы управления, регулирования и запуска, равномерную нагрузку (время работы, число пусков) модулей КГТД; эксплуатацию, как правило, на расчетном самом надежном, экологичном и экономичном — оптимальном номинальном режиме, длительную бесперебойную работу.

Такие двигатели открывают перспективу превращения транспортных средств в надежные и легко управляемые электрические корабли, самолеты, большегрузные автомобили и специальную военную технику. Автономным электроэнергетическим комплексам не страшны не только аварии в электросетях, но и гибридные войны. Такие экономичные и долговечные автономные энергетические комплексы нужны не только для транспорта, но и в других самых разных областях хозяйственной деятельности: от медицины до геологоразведки, от МЧС до расчетных центров банков.

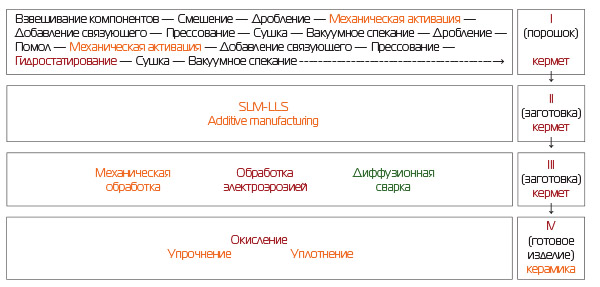

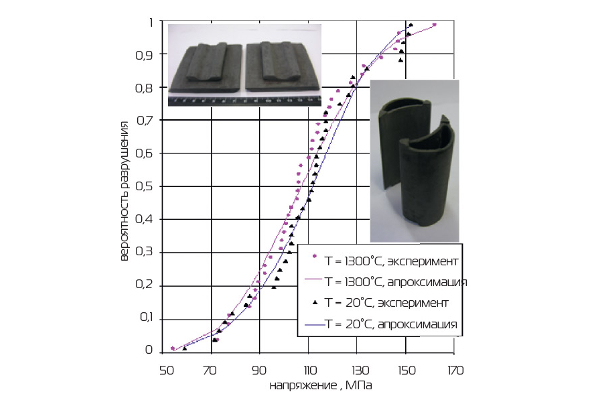

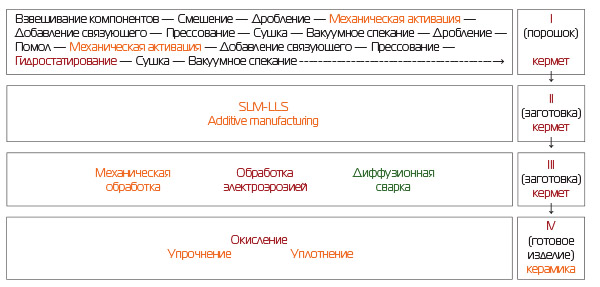

Создатели гибридных КГТД, понимая их широкое применение в разных отраслях, разработали автоматизированную безусадочную технологию SLM–LLS (selective laser melting-lazer layer sintering) изготовления всех устройств ГТД из металлокерамических порошков (рис. 4а). Важным фактом является то, что размеры керамических изделий не зависят от температуры среды в диапазоне от 0 до 1350 °С (1623 К) — рис. 4b.

Рис. 4. Технология изготовления изделий из ККМ

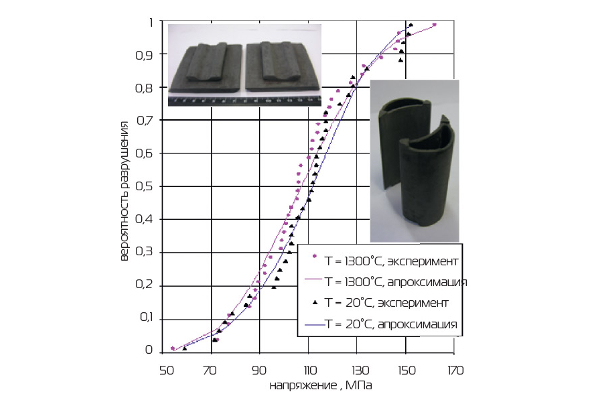

Рис. 5. Зависимость вероятности разрушения керамических изделий от напряжения

Следует подчеркнуть, что технология производства по схеме «исходные материалы→кермет→керамика» компенсировала такие недостатки, как:

- низкая трещинностойкость;

- обрабатываемость алмазным инструментом;

- влияние масштабного фактора на структуру материала;

- высокая стоимость.

Реализация аддитивной технологии позволяет не на словах, а на деле создавать легко перенастраиваемые безлюдные производства, используя для получения высокого качества изделий эффективное исследовательское оборудование, преобразованное из стандартного, предназначенного для производства металлических изделий. После масштабной модернизации с 2007 г. нами в установке были обеспечены:

- двукратное увеличение мощности лазера, герметизация и замена материалов рабочей зоны;

- изменение систем нанесения и удаления порошка и очистки оптического канала;

- оптимизация режимов SLM–LLS и последующей термообработки;

- послойная визуализация и контроль параметров рабочего процесса;

- автономная система создания инертной среды.

Особенно перспективно применение микроКГТД в производстве беспилотных летательных аппаратов (БЛА), где очень важно максимально снизить массу электродвигателя, увеличивая время и радиус его действия, количество топлива и перевозимого груза беспилотника. Одно из возможных решений этой проблемы — керамический микродвигатель мощностью 200 Вт, успешно прошедший испытания на режиме при начальной температуре рабочего тела на входе в турбину 1400°С (1673 К) в течение более 100 часов. Двигатель был спроектирован и изготовлен нами по заказу фирмы IEPEN, Франция, в 2003–2005 гг.

Однако промышленный переход на двигатели нового поколения затянулся почти на десятилетие. К сожалению, только зарубежные фирмы все эти годы заключают контракты с российскими разработчиками, пытаясь главным образом узнать технологию жаропрочных ККМ и принципы конструирования КГТД. За счет этих контрактов научные центры поддерживают пионерские разработки в области создания КГТД.

Вследствие такого отношения к прогрессу и прорывным технологиям в двигателестроении государство несет многомиллиардные затраты на разработку металлических ГТД, практически устаревших уже на момент их создания, и такой металлический двигатель для транспортной авиации будет создан, как намечается, только к 2020 году.

Санкт-Петербург всегда в нашей стране имел славу города интеллектуальных разработок и передового научно-промышленного потенциала. Поэтому мы стараемся через научную прессу России привлечь внимание разных служб правительства, администрации города и страны к организации производства легких, экологичных, высокоэкономичных керамических ГТД на основе разработок научных центров «Керамические двигатели» им. А. М. Бойко и «Стекло и керамика», не дожидаясь, когда это сделают за рубежом.

А.В. Сударев, ООО «Научный центр «Керамические двигатели» им. А. М. БойкоВ. Г. Конаков, ООО «Научно-технический центр «Стекло и керамика» Литература:

1. Michael J. Vic. High efficiency recuperated ceramic gas turbine engines for small unmanned air vehicle propulsion. – Department of Mechanical Engineering Imperial College London. January 31.2012.

2. Сударев А. В. , Конаков В. Г. Селективное лазерное сплавление для создания деталей и узлов керамических газотурбинных двигателей // «РИТМ машиностроения». 2015. № 7. С. 24–26.

Статья опубликована в журнале «Аддитивные технологии» № 2-2018.

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.