Сразу хочется отметить, что главная тенденция аддитивного производства (AM) — переход от создания прототипов изделий к производству готовых изделий — сохраняется, при этом основными критериями широкого использования в промышленности попрежнему являются качество изделий (в широком понимании — не хуже, чем при традиционном производстве) и скорость их изготовления. Также важно, что, согласно обзору [1], по состоянию на 2018 год выражается сдержанная уверенность, что в РФ существует большой потенциал развития АM, и мы не сильно отстаем от мировых лидеров. А в каких-то направлениях мы даже превосходим (строительные 3Dпринтеры, уникальные порошки из сплавов для металлических 3Dпринтеров).

Новые технологии

1. АМ на основе томографической реконструкции [2]

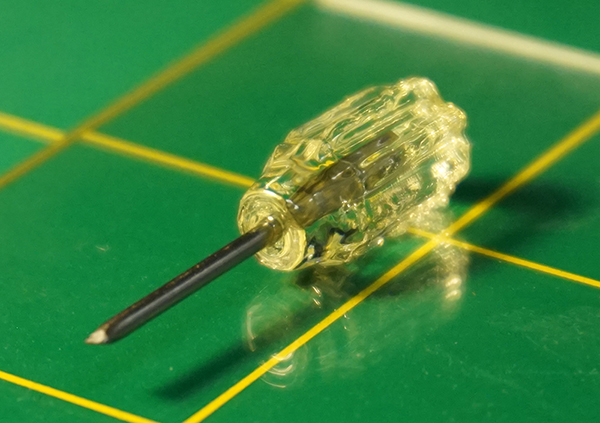

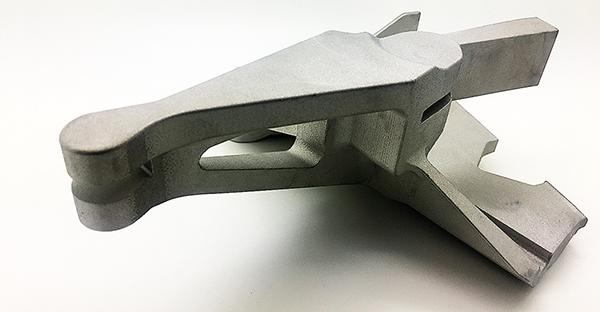

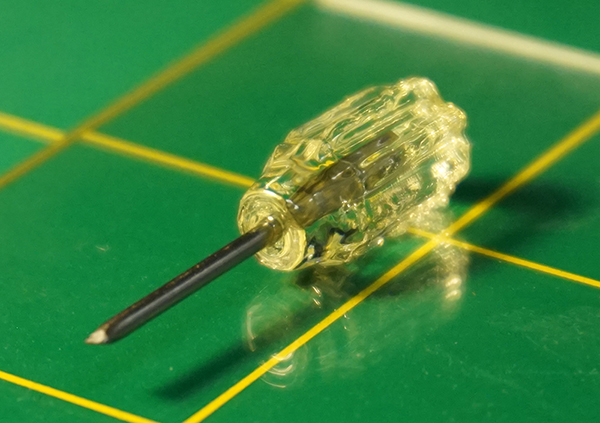

В университете Калифорнии в Беркли (University of California — Berkeley) совместно с Lawrence Livermore National Laboratory разработан способ печати объектов из светоотверждаемого фотополимера (CT) с выдающимися показателями: скорость построения изделия любой сложности — считаные минуты, гладкая поверхность, практически нет ограничения по сложности, можно даже «обрамлять» готовую деталь дополнительными опциями (рис. 1, 2). По словам одного из авторов идеи H. Taylor, «технология открывает огромные возможности для кастомизации при массовом производстве изделий».

Рис. 1. Рукоятка отвертки, достроенная вокруг металлического стержня

Рис. 2. Скульптура Родена «Мыслитель», созданная по технологии СТ

В отличие от классической 3Dпечати с послойным построением и использованием поддержек, новый 3Dпринтер — «репликатор», как назвали его разработчики, создает модель в объеме вязкого жидкого фотополимера при засветке его определенным светом. При этом отвердение материала происходит сразу для всего объема модели, как в кинопроекторе.

Идея создания такого 3Dпринтера была взята из компьютерной томографии, где объемное изображение строится за счет программной обработки множества сканов объекта при рентгеновском облучении его с разных углов. Здесь же использовался обратный процесс — создать объект за счет управления построением его формы и интенсивностью света. Другая важная проблема была в создании материала с пороговой фоточувствительностью, чтобы при малой интенсивности света материал оставался бы в жидком состоянии (излучение просто проходило через него), а при высоком — отверждался. Поэтому материал для печати состоит из жидких полимеров в смеси с молекулами фоточувствительного материала и кислорода. Образующиеся при засветке активные радикалы связываются кислородом, и отвердение материала происходит только в тех областях, где уже нет кислорода, т. е. там, куда проецируется объект.

Остатки материала после построения можно снова использовать, предварительно нагрев его в среде кислорода. Поэтому это практически безотходная технология печати.

Материал не обязательно должен быть оптически прозрачным, можно использовать различные красители, прозрачные для определенной длины волны излучения.

2. Технология 3Dпечати металлическими порошками со связующим (Binder Jetting, BJ)

Технология BJ с последующим спеканием напечатанных изделий в печи при температуре чуть ниже температуры плавления материала (металла или сплава) получает все большее развитие изза выдающихся характеристик:

- практическое отсутствие пор, соответственно механические свойства отпечатанного изделия не хуже такого же изделия, полученного традиционными технологиями;

- высокая скорость печати;

- отсутствие термических деформаций, характерных для других АМтехнологий, работающих при высоких температурах;

- возможность печати изделия, состоящего из нескольких деталей, в сборе.

Рассмотрим несколько примеров таких BJтехнологий.

Компания Desktop Metal (Burlington, Massachusetts, USA) представила промышленный 3D принтер с технологией BJ [3]. При скорости печати свыше 60 кг в час (12000 см3/час) машина предназначена для мелкосерийного производства сложных изделий в среде инертного газа. Производительность машины в 4 раза выше любой другой современной АМсистемы BJ и в 100 раз выше любой системы с лазерным спеканием/сплавлением. Рабочая зона с размерами 750×330×250 мм, печать за один проход головки вдоль рабочего стола, 3 млрд капель связующего в секунду из 32768 сопел, возможность работы с порошками разных металлов и сплавов от инструментальной стали до алюминия и титана, нет необходимости в постобработке — все это делает машину востребованной для массового производства изделий.

Примеры использования:

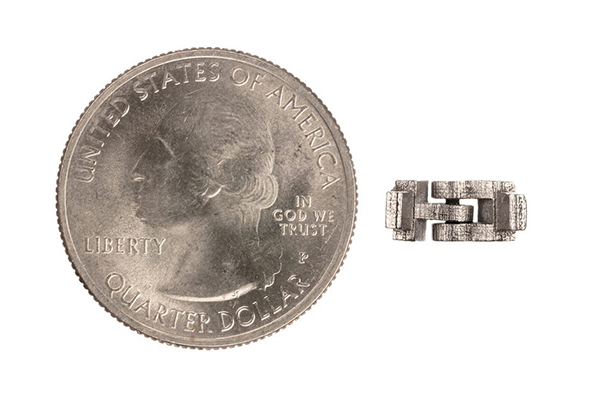

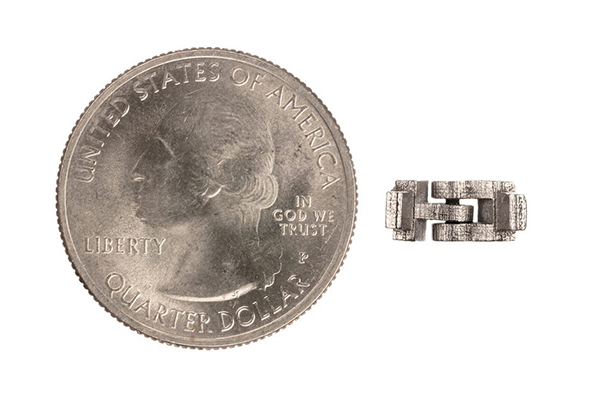

— напечатанный шарнир для очков в сборе с предустановленной осью (рис. 3). Машина за 4 часа сможет напечатать более 45000 шарниров размерами 12×5×6 мм каждый.

Рис. 3. Шарнир для очков в сборе

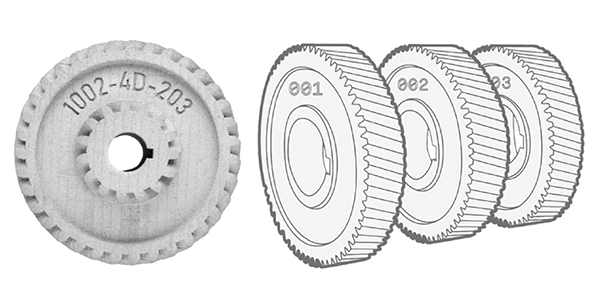

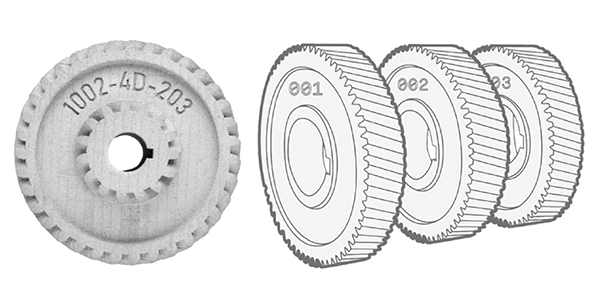

— печать изделия с маркировкой (идентификатором) с указанием серийного номера в партии (рис. 4).

Рис. 4. Напечатанные образцы с идентификатором и серийным номером

— традиционная технология производства бит (Milwaukee Tool®) включает 12 операций, при печати 1400 штук за 4 часа потребуется всего 4 операции (рис. 5).

Рис. 5. Печать бит

Новый игрок в АМ с технологией BJ — это компания HP [4] со своим 3Dпринтером HP Metal Jet (рис. 6). HP выступает здесь в партнерстве с двумя хорошо известными производителями металлических порошков для MIM технологии: Parmatech и GKN Powder Metallurgy (Германия), которые готовы обеспечивать нужными расходными материалами потребности АМ. Ограничения MIMтехнологии (высокая стоимость прессформ, длительный цикл их изготовления или внесения изменений для оптимизации) могут быть сняты при использовании АМтехнологий, это стало возможным только с появлением BJ изза более дешевого оборудования и более высокой производительности, а также высокого качества изделий. Например, изделия из нержавеющей стали, напечатанные на HP Metal Jet, отвечают требованиям стандартов ASTM и MPIF по механическим характеристикам (рис. 7). При этом стоимость 3Dпринтера, который выйдет на рынок в 2020 г., ($400000) значительно ниже лазерных АМсистем.

Рис. 6. 3Dпринтер HP Metal Jet

Рис. 7. Образцы, напечатанные на HP Metal Jet

3Dпринтер HP Metal Jet как ключевой элемент в массовом производстве изделий рассматривается в ряде крупных компаний:

- «Фольксваген» в производстве своего электромобиля;

- компания Wilo для производства элементов для гидравлики, работающих в тяжелых условиях эксплуатации в широком диапазоне температур и давлений;

- компания Parmatech в массовом производстве медицинских изделий (хирургические ножницы, зажимы для эндоскопов).

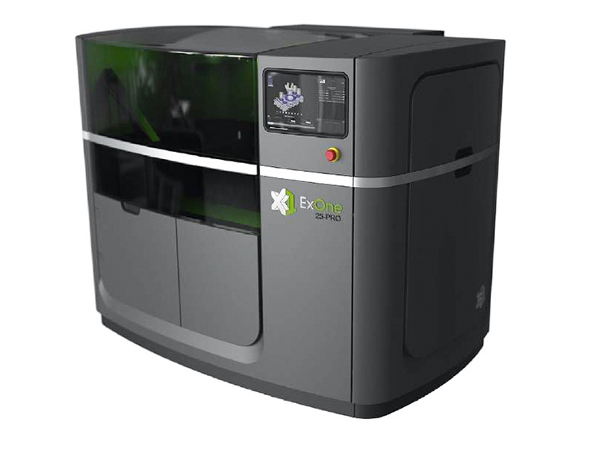

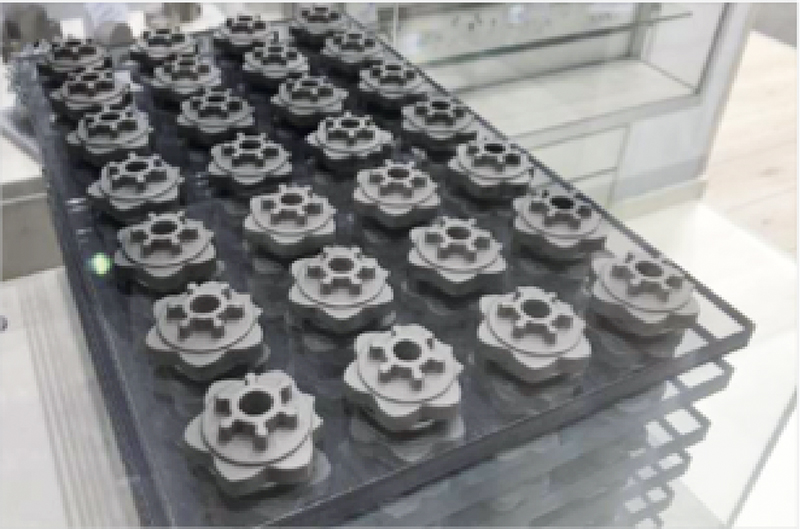

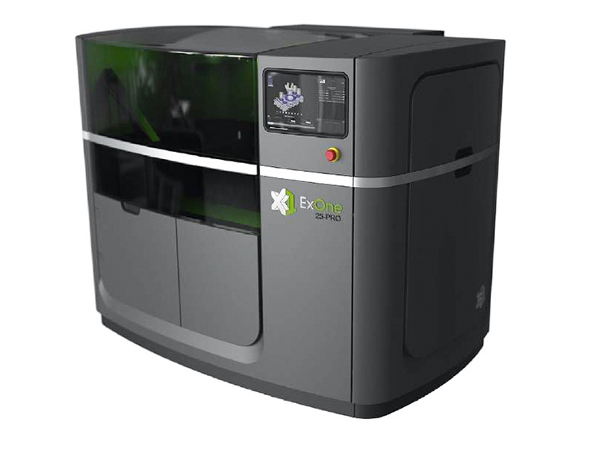

Компания ExOne (North Huntingdon, Pennsylvania, USA) представила металлический принтер X1 25PRO (рис. 8), предназначенный для серийного производства изделий [5]. Перечень материалов, пригодных для печати: 316L, 304L, 17–4PH, Inconel 718, 625, M2 и H11 инструментальные стали, сплав кобальта и хрома, медь, карбид вольфрама с кобальтом.

Рис. 8. Система X1 25PRO

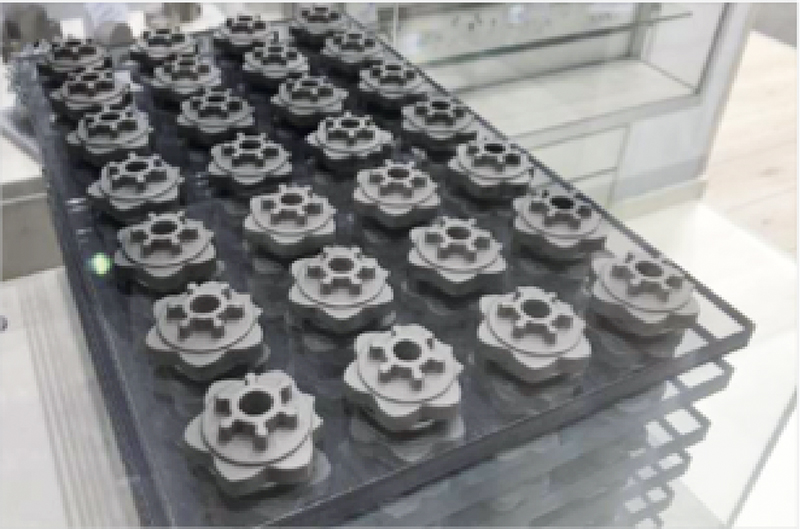

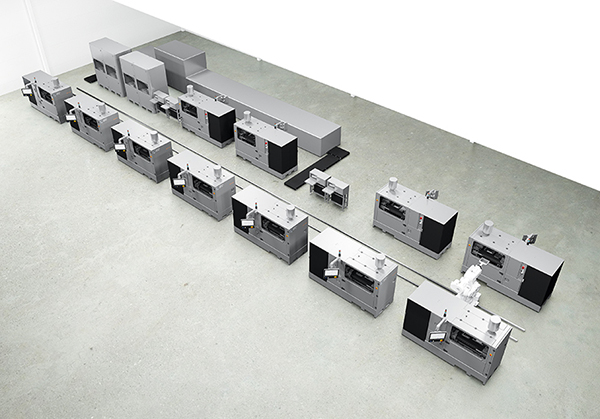

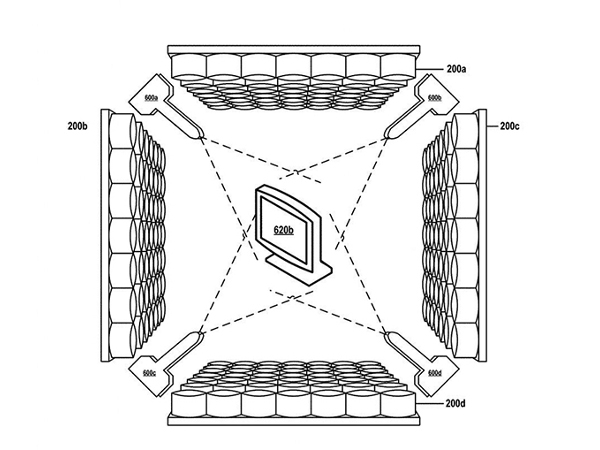

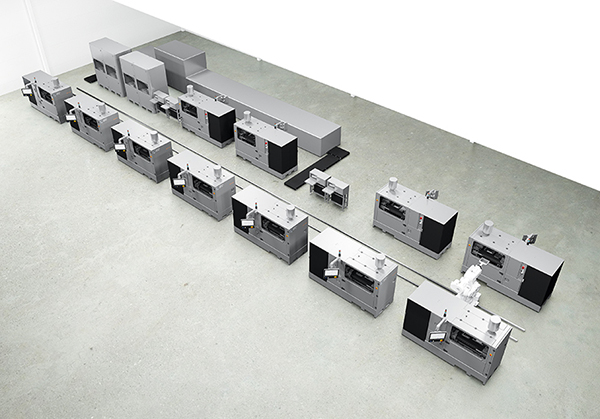

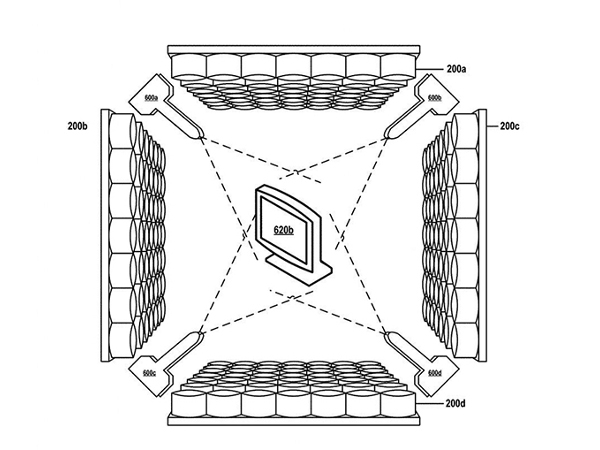

Компания Digital Metal [6], входящая в состав шведской группы Höganäs, использует технологию BJ с 2013 года как экспериментальную и только в 2017 г. выпустила первый коммерческий 3Dпринтер, а в конце 2018 г. представила концепт роботизированной производственной линии для серийного выпуска изделий по технологии BJ (рис. 9) с 3Dпринтерами DM P2500.

Рис. 9. Роботизированная производственная линия компании Digital Metal (технология BJ)

По словам гендиректора компании Ralf Carlström: «Наша цель — создать полностью автоматизированную систему массового производства изделий с минимумом ручных операций и минимумом отходов. При этом BJтехнологию нужно рассматривать не как угрозу MIMтехнологии, а как естественное дополнение». У обеих технологий много общего: процесс спекания обеспечивает прочность компонентов, в результате получаем одинаковые механические свойства, плотность и микроструктуру. Поэтому имеющиеся стандарты в MIMтехнологии применимы и к BJ AMтехнологиям.

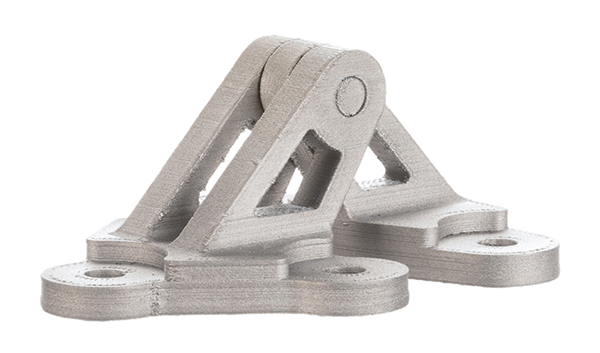

А вот для технологии инжекционного литья АМ BJ может представлять реальную угрозу, особенно при изготовлении сложных изделий с каналами для охлаждения и подачи топлива или жидкости. При инжекционном литье обычно сложная деталь изготавливается из двух частей с последующей сваркой их друг с другом. Если же изготавливать такое изделие как единое целое при использовании BJ, то мы экономим материал, время и снижаем вес изделия (рис. 10–11).

Рис. 10. Примеры изготовления сложных изделий: слева - качество поверхности Rа 1 мкм, справа - отверстия разного размера

Рис. 11. Сопло омывателя для суперкара Koenigsegg с дополнительными внутренними опциями для улучшения работы

Системы Desktop Metal’s Studio+/Studio Fleet

В сентябре 2018 г. компания Desktop Metal [7] представила офисный вариант металлического 3Dпринтера Studio+ для прецизионного изготовления небольших деталей (рис. 12), а также набор оборудования для мелкосерийного производства деталей Studio Fleet (рис. 13), включающего 5 AMсистем Studio+, два блока для удаления связующего и одну печь.

Рис. 12. Деталь, изготовленная на 3Dпринтере Studio+

Рис. 13. Пример комплекса Desktop Metal’s Studio Fleet, включающего 5 AMсистем, два блока для удаления вязующего и одну печь

3. Для крупногабаритных изделий

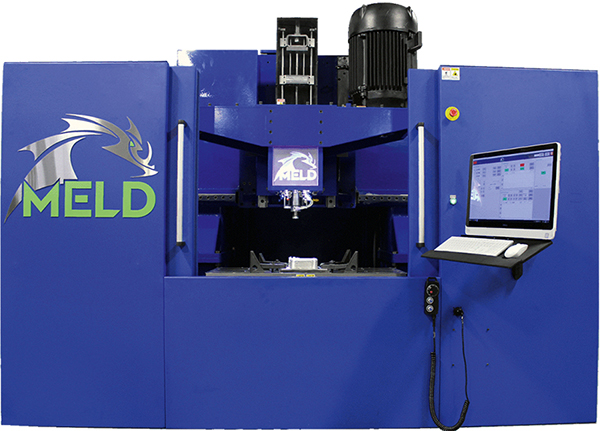

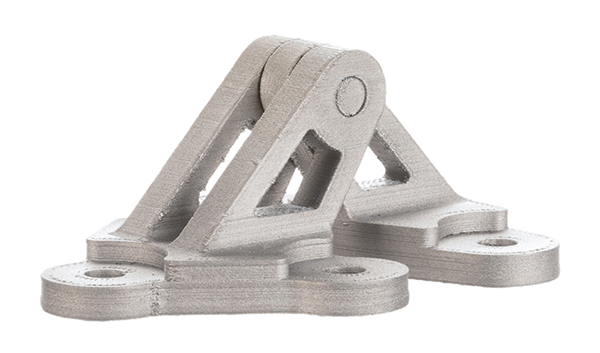

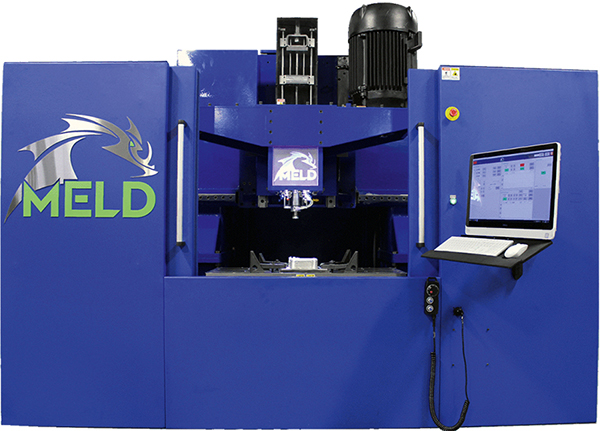

Компания MELD Manufacturing Corporation (Christiansburg, Virginia, USA) разработала АМ технологию, позволяющую создавать, изменять, ремонтировать и соединять отдельные части, используя фидштоки в виде стержней или порошков из широкого списка металлов и сплавов. При этом производительность установки в 10 раз выше в сравнении с другими металлическими АМ технологиями. Компания имеет более десятка патентов, получила несколько престижных наград и предлагает свою машину В8 (рис. 14) потребителям, работающим в авиакосмосе, автомобильном производстве, обороне, энергетике [8].

Рис. 14. В8 — оборудование для производства изделий по технологии AFS

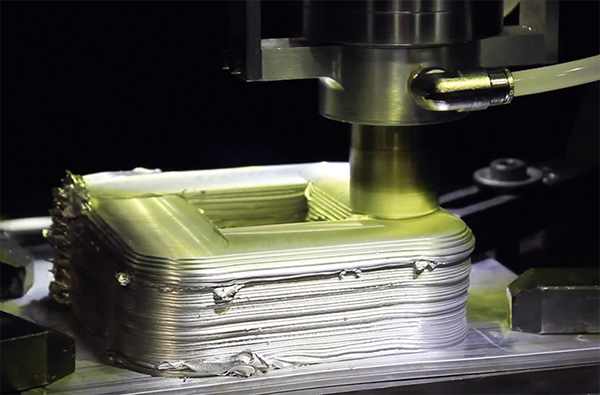

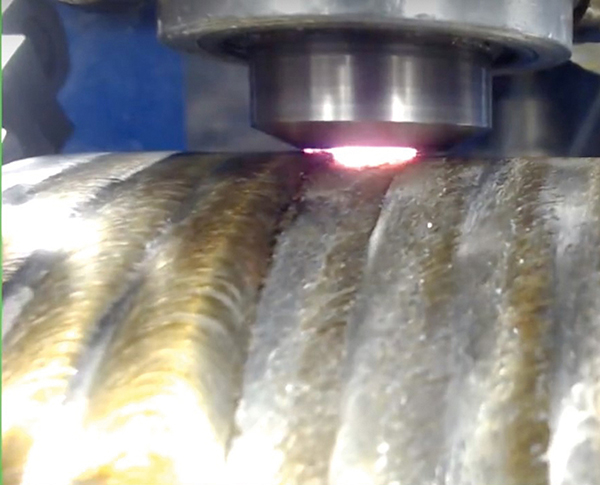

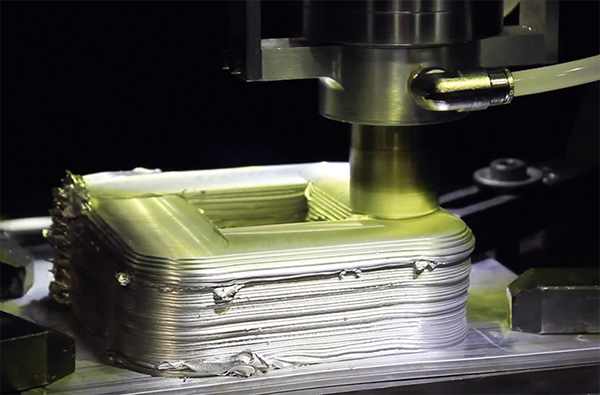

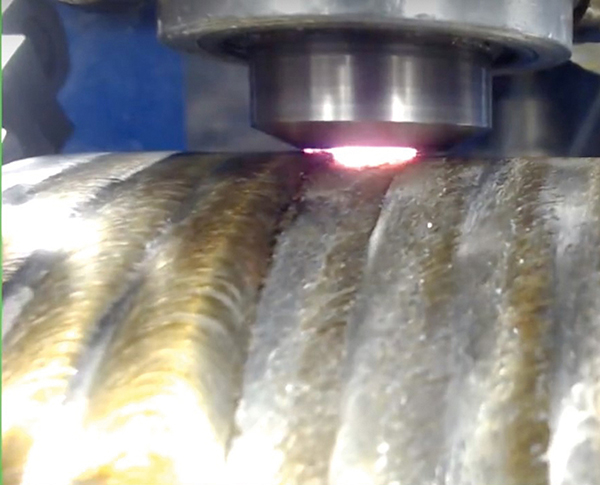

Технология основана на использовании трения вращающейся инструментальной головки, в которую под давлением подается материал в виде прутка или порошка (рис. 15). Подаваемый материал становится пластичным и смешивается с материалом предыдущих слоев, образуя мелкозернистую структуру, обладающую высокими механическими свойствами. Так как материал не плавится, его состав не изменяется, поэтому не требуется вакуумная камера или инертная среда в рабочей зоне. Также нет ограничений по чистоте поверхности используемых материалов. После финишной обработки вы получаете готовое изделие с более высокими механическими характеристиками, чем при традиционных способах металлообработки. Оборудование предназначено для изготовления в основном крупногабаритных изделий.

Рис. 15. Примеры применения технологии

4. Компания IBM запатентовала идею 3Dпечати с помощью акустической голограммы [9].

Метод использует генерацию объемной голограммы с помощью направленного источника звуковых волн, которые за счет интерференции образуют стоячие волны. Голографическое изображение невидимо, но может ощущаться тактильно как некий парящий в пространстве объект. В камере с газообразной средой полученную голограмму можно опрыскивать частицами реактивного материала из сопел объемного 3Dпринтера, тогда этот материал будет отверждаться в виде пустотелой оболочки (рис. 16) и голограмма станет видимой.

Рис. 16. Схема голографического 3Dпринтера

Этот процесс можно использовать для быстрого недорогого построения полых объектов, таких, как легкие игрушки, автомобильные компоненты, корпуса для электроники, защитные оболочки, упаковку. При определенной конфигурации источников звуковых волн можно создавать объекты с внутренней структурой, что найдет применение, например, в стоматологии в производстве коронок или мостов.

При использовании различных материалов для нанесения на оболочку голограммы можно получать объекты с различными физическими свойствами, цветом, плотностью, текстурой и т. д.

Перспективные решения

Компания Carbon [10] выпустила новый большой 3Dпринтер L1 (рис. 17) и среднеформатный M2d и представила их на стоматологической выставке в Кельне в марте 2019 г. Был разработан новый материал для стоматологов — медицинский полтуретан (MPU 100). Полимер белого цвета имеет уникальные механические характеристики: высокую прочность, абразивную устойчивость, биосовместимость и возможность стерилизации. Все это делает MPU 100 идеальным для использования в практической стоматологии.

Рис. 17 Линейка 3Dпринтеров L1

Следует отметить, что для стоматологии потенциал рынка оценивается более $300 млрд.

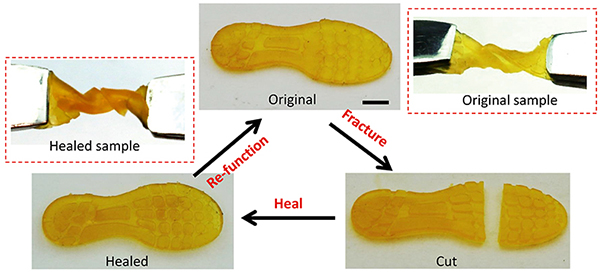

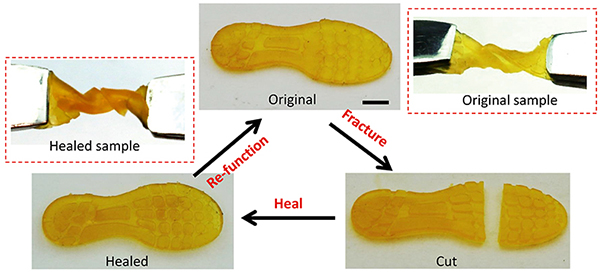

Специалисты университета Южной Каролины разработали самозалечивающийся материал [11] на основе фотополимерной смолы, отвердение которой зависит от того, в какой форме находится полимер: thiol или disulfide. Равновесие между ними можно смещать и тем самым управлять процессом отвердения. Было показано, что при нагреве материала до 40–60°С различные напечатанные 3Dизделия могут восстанавливать нарушенную начальную структуру со скоростью в десятки кубических мм в минуту и полностью восстанавливать свойства.

Эффект самозалечивания фотополимерных структур может быть использован в различных приложениях: мягкие захваты для роботов, подошвы для обуви, автомобильные шины, электронные датчики и т. д. Как пример (рис. 18), цельную подошву можно закрутить на 540 градусов. После разрезания обе части подошвы соединили вместе и выдержали в течение двух часов при 60°C. После чего восстановленную подошву можно снова закрутить на 540 градусов.

Рис. 18. Пример самозалечивания подошвы обуви

Было показано, что процесс самозалечивания не зависит от влажности — выдержка образца в воде в течение суток не изменила свойства материала в отличие от чувствительных к влаге эластомеров на основе водородных связей. Другой важный вывод — процесс залечивая можно повторять многократно на одном образце практически без изменения механических свойств материала.

Возможные применения в медицине, особенно в биомедицине: создание материалов для 3Dпечати искусственных органов, биомедицинских имплантов.

Для стоматологов: были проведены успешные опыты по соединению природных материалов, таких как перламутр и зубная ткань. Образцы для выращивания на 3Dпринтере готовились на основе материала — смеси мягкого эластомера, способного к самозалечиванию, и жесткого наполнителя (типа перламутра) без свойств самозалечивания. Обычно разрушение образца происходит по мягкой фазе, при этом после соединения и выдержки в течение двух часов при 60 °C происходило самозалечивание разрыва, и прочность образца восстанавливалась до 90% от начального уровня.

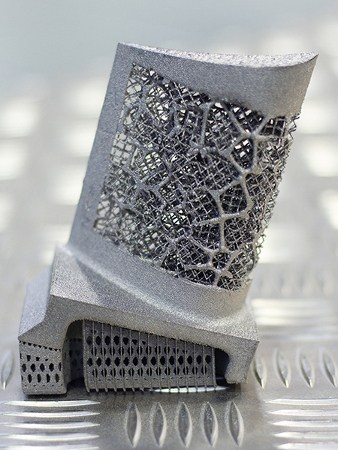

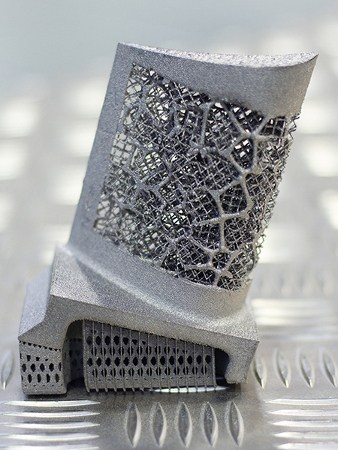

Печать метакристаллическими материалами. Группа исследователей из Imperial College London и University of Sheffield [12] предложила новый дизайн ячеистых структур для 3Dпечати — была взята за основу модель поликристаллических атомных структур и отмасштабирована до нужного размера. Эти мезоструктуры получили название метакристаллы. Их основное достоинство в том, что напечатанные с такой структурой изделия в 7 раз прочнее, как если бы использовалась при печати обычная ячеистая структура (рис. 19).

Рис. 19. Деталь со структурой метакристалла

Новый 3Dпринтер для стекла от MIT [13].

Попытки сделать 3Dпринтер для стекла основывались на использовании спекания стеклянных порошков, но при этом терялась прочность и прозрачность.

Применение фотополимерной смолы со стеклянным наполнителем с последующим удалением связующего в вакуумной печи при 1300°C и сплавлением изделия в одно целое позволило изготавливать с высокой точностью небольшие детали со сложной геометрией. Но невысокая производительность (0,02 кг/час) и склонность к растрескиванию и короблению в процессе термической обработки ограничили использование фотополимерной технологии. Первый 3Dпринтер для работ с расплавленным стеклом (G3DP) [14] был создан компанией Mediated Matter Group при MIT в 2014 г. Принтер имел рабочую зону 250×250×300 мм и имел производительность в десятки раз выше в сравнении с существующими на тот момент 3Dпринтерами.

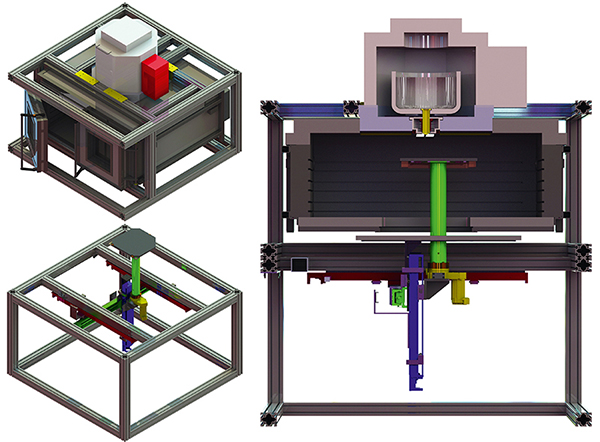

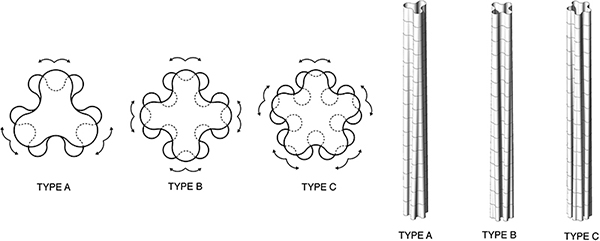

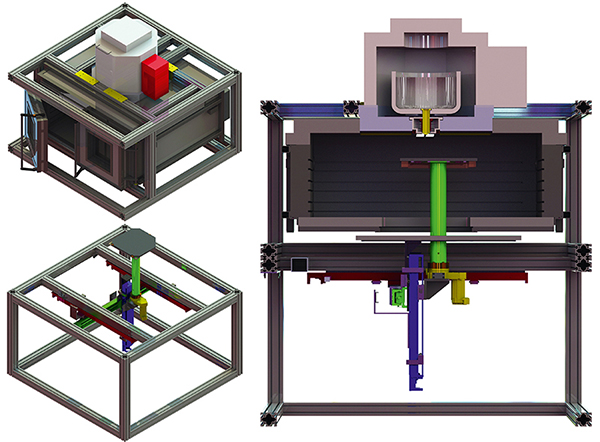

Новый промышленный 3Dпринтер для печати расплавленным стеклом G3DP2 от MIT представляет собой систему (рис. 20), состоящую из трех зон с контролем температуры: резервуар с жидким стеклом (1090°C), сопло (800°C) и рабочая зона (480°C).

Рис. 20. Устройство 3Dпринтера с верхней и нижней зонами

Производительность машины 5 кг/час, что более чем в 2 раза выше, рабочий объем увеличен почти вдвое (1100×1100×500 мм), объем резервуара с жидким стеклом более чем в 10 раз в сравнении с G3DP. Потребляемая мощность в среднем составляет 15 кВт.

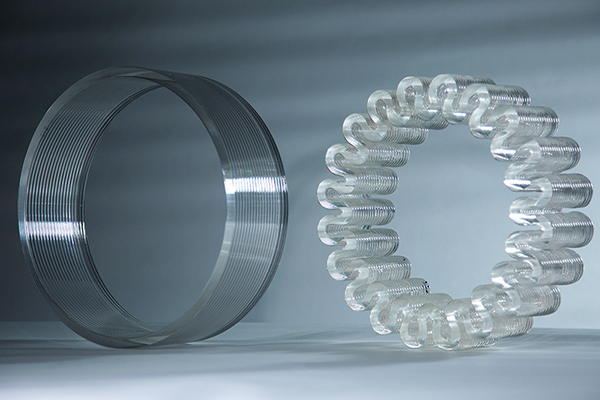

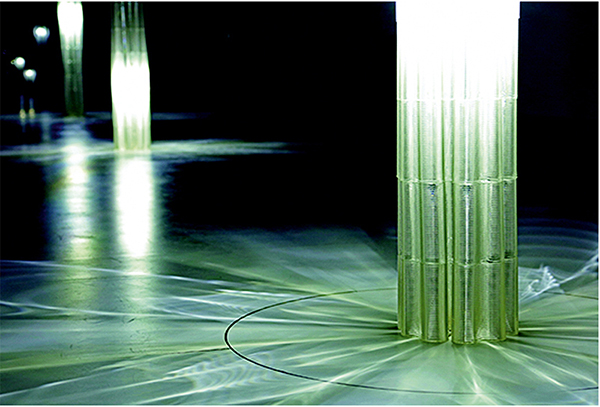

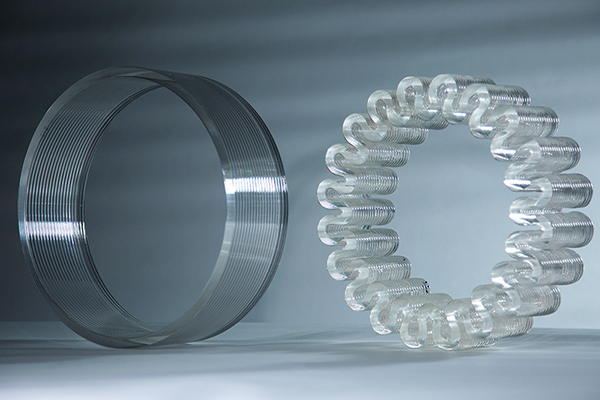

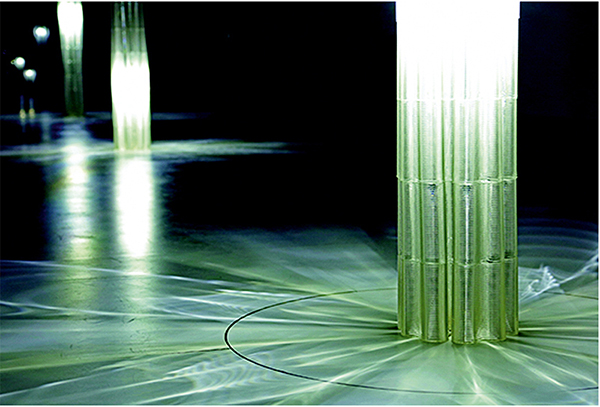

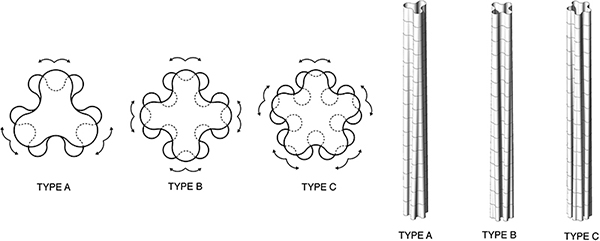

Примеры образцов показаны на рис. 21 (R, r — радиусы окружностей, n — число повторяющихся элементов). Демонстрация возможностей принтера была показана на выставке в Милане на неделе дизайна в виде напечатанных трех стеклянных колонн высотой в 3 метра (рис. 22).

Рис. 21. Напечатанные образцы: слева R =150 мм, справа R =150 мм, r = 15 мм, n = 24

а)

а)

б)

б)

Рис. 22. Напечатанные колонны из стекла с подсветкой (а) и схема колонн (б).

Компания Naval Group и инженерная школа Centrale Nantes (Франция) напечатали полномасштабную лопасть гребного винта, полую внутри (рис. 23) — [15]. Использовалась технология наплавки проволоки с помощью электрической дуги в среде инертного газа. Стальная лопасть длиной до 2 м и весом в 300 кг была изготовлена примерно за 100 часов. Опыт работы над лопастью показывает, что можно сэкономить до 40% материала, получить любую сложную геометрию, что уменьшит нагрузку на вал двигателя, снизит шум и вибрации и приведет к экономии топлива. Можно изготавливать лопасти практически без ограничения размера.

Рис. 23. Печать полой лопасти винта Следует отметить, что в России также развивают аддитивные технологии для судостроения. Компанией ИЛИСТ во время выставок «Металлообработка—2018» и «Иннопром—2018» демонстрировались возможности технологии прямого лазерного выращивания для элементов судовых двигателей и судовой арматуры, в т. ч. лопасть винта (габариты 500×500×400 мм, время выращивания 8 часов), часть гидрозатвора (габариты 300×200×200 мм, время выращивания 8 часов) — рис. 24.

Рис. 24. На стенде ИЛИСТ вицепрезидент по техническому развитию АО «ОСК» Дмитрий Колодяжный, президент АО «ОСК» Алексей Рахманов, директор ИЛИСТ Глеб Туричин. Фото: ИЛИСТ.

Применение в авиакосмосе

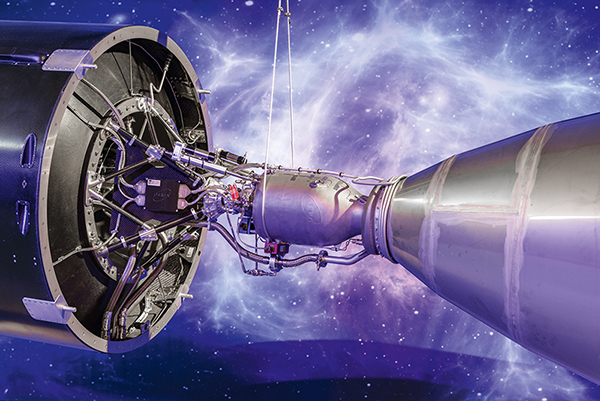

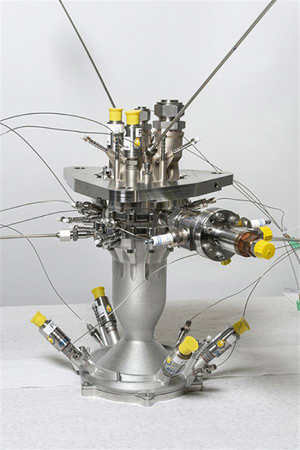

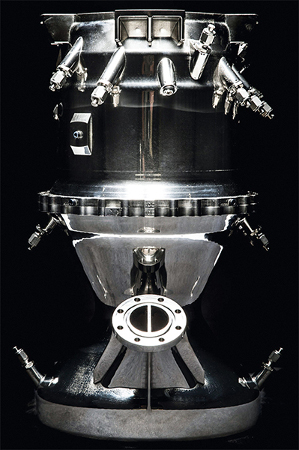

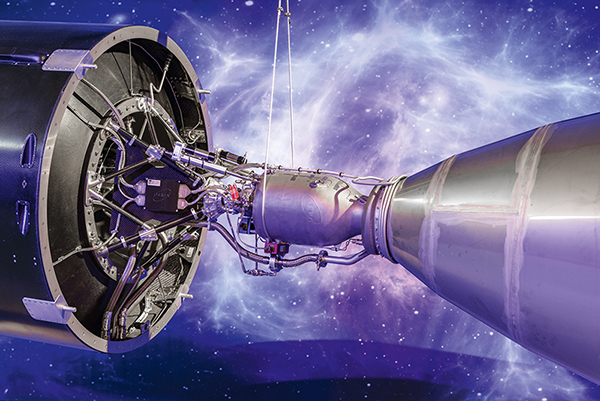

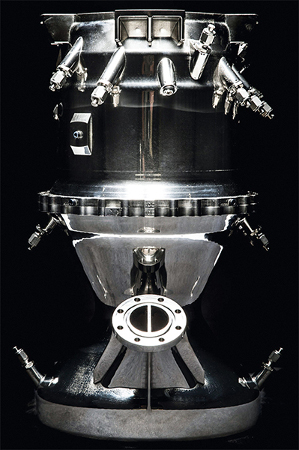

1. Компания Orbex (Великобритания) создала полностью напечатанный на 3Dпринтере ракетный двигатель с использованием углеволокна и композитов на основе алюминия (рис. 25). Экспериментальный запуск ракеты с малыми спутниками для вывода их на высоту до 1250 км запланирован на 2021 г. [17].

Рис. 25. Двигатель на биопропане, напечатанный как единое целое, для ракеты Prime

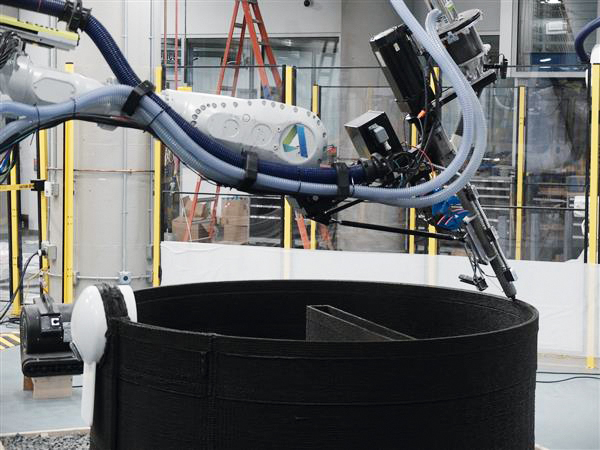

2. Компания AI SpaceFactory продемонстрировала 3Dпринтер для печати конструкций на Марсе из базальтовых материалов [18]. В рамках конкурса на лучшее решение с призовым фондом в $500000 они построили емкость для воды объемом более 4 тысяч литров за сутки (рис. 26). Используемый материал на основе PLA, усиленного базальтовым волокном, не требует воды, как материалы на основе цемента, устойчив к космическому излучению и к перегреву за счет солнечной радиации. Предполагаемый дизайн марсианских построек показан на рис. 26.

Рис. 26. Печать емкости из PLAматериала, усиленного базальтовым волокном, будущие постройки на Марсе

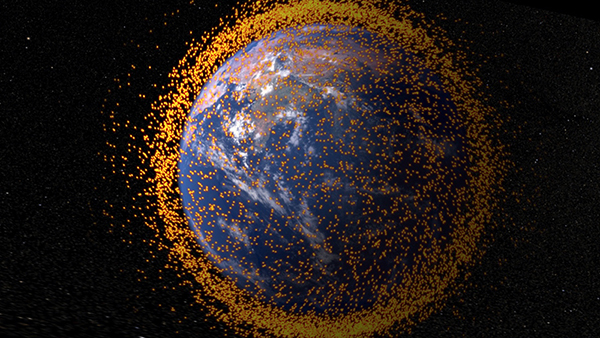

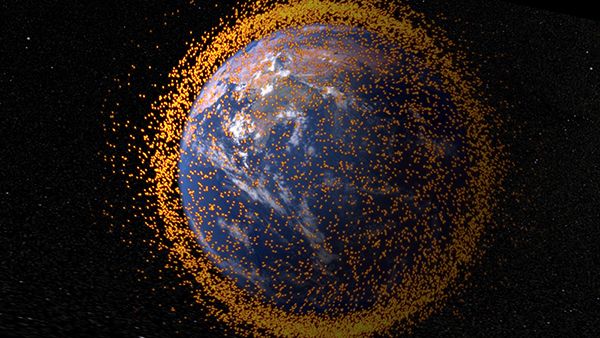

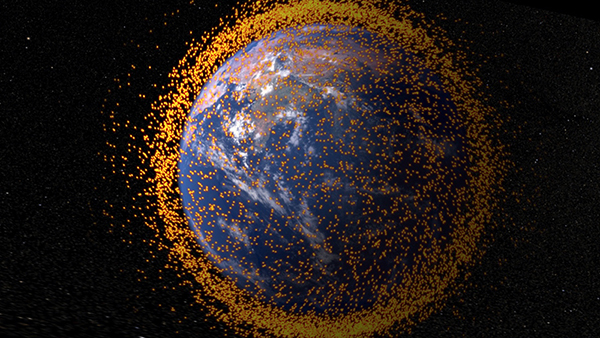

3. Лаборатория Media Lab в MIT запустила специальную программу по отслеживанию и очистке ближнего космоса от остатков спутников и прочего космического мусора [19]. Так, только объектов размерами более 1 м там находится более 5000, а объектов меньших размеров — десятки тысяч (рис. 27). Идея заключается в сборе остатков и превращении их в строительный материал для создания новых спутников прямо на орбите на специальных фабриках.

Рис. 27. Облако объектов в космосе вокруг Земли

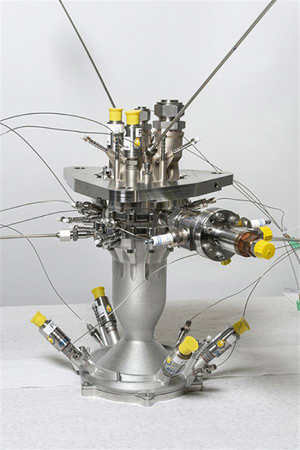

4. Европейское космическое агентство (ESA) сообщило об успешном завершении первой серии тестов напечатанного на 3Dпринтере (SLMтехнология) ракетного двигателядемонстратора BERTA [20] — рис. 28. Двигатель отработал 560 сек и показал тягу в 2,5 кН. Предполагается его использование для маневров на орбите и на других планетах.

Рис. 28. Двигательдемонстратор BERTA

Использование 3Dпечати позволило разработать эффективную систему каналов охлаждения камеры сгорания. Полученные данные будут применяться для дальнейших разработок двигателей ракеты Ariane 6 — Vinci и Vulcain. В дальнейшем АМ будет использоваться при разработке мощных криогенных двигателей Prometheus и ETID.

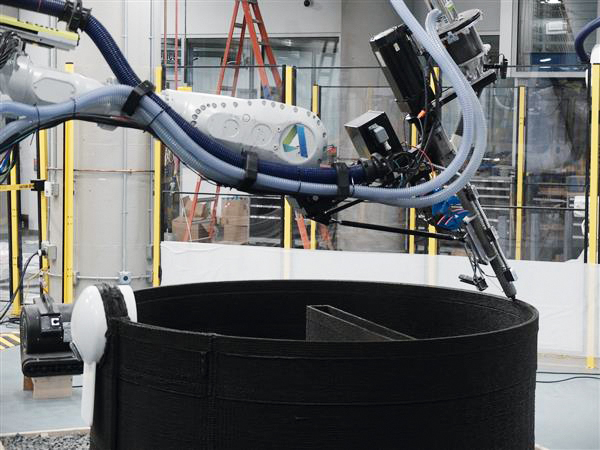

5. Стартап Relativity Space арендовал для запуска своей ракеты Terran стартовую площадку LC‑16 на мысе Canaveral во Флориде. Он использует ее совместно с другими частными компаниями SpaceX, United Launch Alliance и Blue Origin.

Компания свой первый запуск планирует на конец 2020 г. Ракета для средней высоты орбиты будет на 95% состоять из деталей, напечатанных с помощью автоматизированного АМпроизводства [21]. При этом общее количество деталей будет сокращено почти в 100 раз по сравнению с традиционными технологиями ракетостроения. Так, например, инжектор и камера сгорания двигателя состоят из 3 деталей вместо 3000! (рис. 29). Компания имеет один из самых больших 3Dпринтеров в мире — Stargate, который способен печатать изделия высотой до 6,6 м и шириной до 3,3 м. «Наша цель — производство ракет на Марсе с помощью АМ», — говорит Tim Ellis, гендиректор Relativity Space.

Рис. 29. Инжектор и камера сгорания двигателя

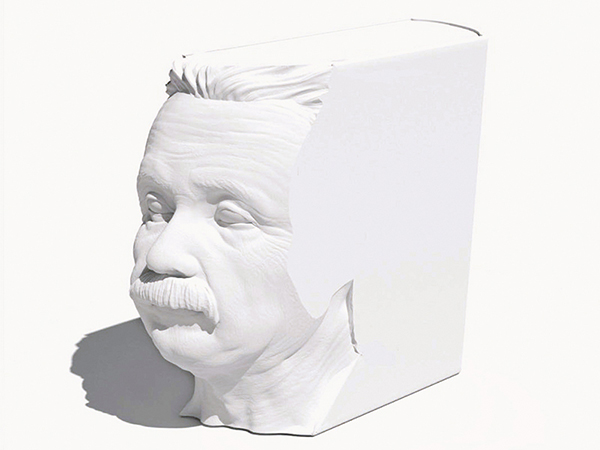

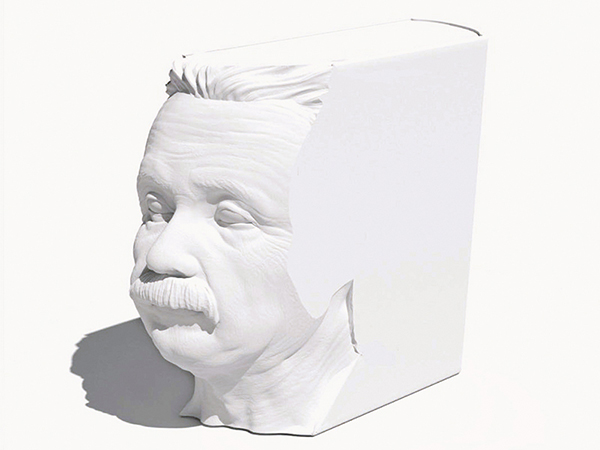

6. Первая книга (рис. 30), напечатанная на 3Dпринтере в космосе, — «100 взглядов на будущее». Автор — Ron Arad, художник и архитектор, издатель — компания Genius 100 [22]. Книга была напечатана при участии астронавта JAXA (Япония) Soichi Noguchi, инженера, участника экспедиций 22 и 23 на борту международной космической станции (ISS).

Рис. 30. Книга с профилем А. Эйнштейна к 100‑летию создания основной теории относительности

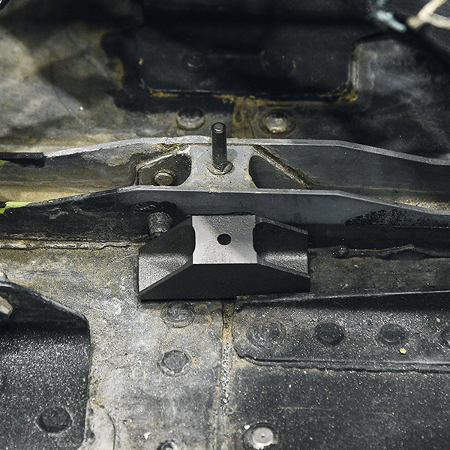

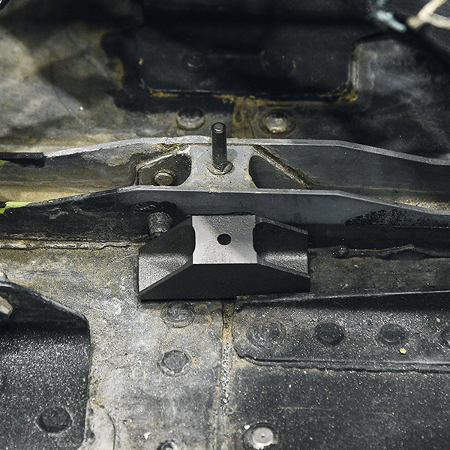

7. ВВС США установили первую отпечатанную на 3Dпринтере (SLM) деталь из титанового сплава для сборки в кабине пилота на F‑22 Raptor во время планового обслуживания самолета [23] — рис. 31. По словам специалистов, по итогам первого опыта такого ремонта они планируют использовать еще 5–6 деталей, отпечатанных на принтере. Впоследствии будут использоваться более сложные отпечатанные детали для замены, что может сократить сроки обслуживания техники на 60–70 дней.

Рис. 31. Титановая деталь (внизу) вместо изношенной из алюминиевого сплава

Примеры использования деталей, изготовленных на 3Dпринтерах, не единичны:

- ВМС тестируют дроны, отпечатанные на 3Dпринтере;

- сборка для трубопроводов будет установлена на авианосце Harry S. Truman.

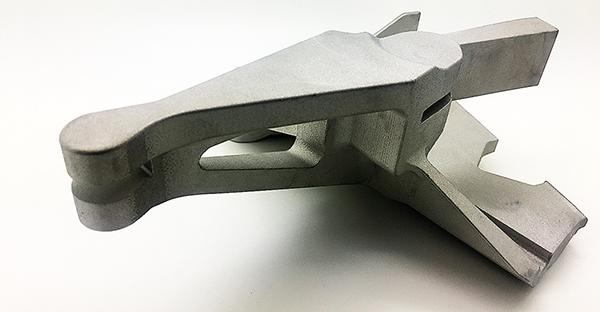

8. GE Aviation совместно с GE Additive [24] изготовила и установила первую отпечатанную на 3Dпринтере Concept Laser M2 деталь — кронштейн системы открывания двери самолета (рис. 32). Экономия материала 50%, на 10% легче, можно заменить суперсплав на основе никеля на сплав кобальтхром — сравнение с традиционной технологией. Однако для этого пришлось получить разрешение от федеральной авиационной администрации (FAA) на новую конструкцию и способ изготовления.

Рис. 32. Кронштейн системы открывания двери, изготовленный на M2принтере

Стандарты АМ

В настоящее время выделены семь основных технологических процессов АМ:

- прямой подвод энергии и материала/Directed Energy Deposition, DED;

- фотополимеризация в ванне/Vat Photopolymerization, VP;

- струйное нанесение связующего/Binder Jetting, BJ;

- струйное нанесение материала/Material Jetting, MJ;

- синтез на подложке/Powder Bed Fusion, PBF;

- экструзия материала/Material Extrusion, ME;

- листовая ламинация/Sheet Lamination, SL.

Сертификация изделий АМ проводится для отдельных изделий, и лишь небольшое их количество получило одобрение для использования в реальных условиях. Очевидно, что необходимо переходить от сертификации отдельных напечатанных изделий к сертификации АМоборудования, материалов и технологического процесса изготовления с выборочной проверкой качества серийных изделий.

Созданием международных стандартов для аддитивного производства [25] занимается объединение компаний, в которое вошли: ASTM — международный АМцентр качества, MTC — Manufacturing Technology Centre — производственный технологический центр, BSI — British Standards Institution — Британский институт стандартов, Innovate UK — обеспечивает финансовую поддержку в размере 300000 фунтов (2018 г.).

BSI будет координировать наиболее распространенные АМ технологии на основе DED — прямого внедрения тепловой энергии (лазер, электронный луч, плазма) для соединения предварительно расплавленного материала.

Три области для DEDстандартизации включают в себя:

- использование проволоки в качестве фидштока с набором требований к составу материала, размерной точности, примесям, упаковке, обработке и хранению;

- стандарт неразрушающего контроля с описанием типичных дефектов и их природы в сочетании с традиционными методами тестирования, применимыми для DED;

- стандарт для DED с использованием проволоки и плазмы (WAAM), который покрывает терминологию, возможности и ограничения для материалов, ограничения по геометрии, требования к финишной обработке, контролю качества и т. д.

Разработанные проекты стандартов будут доступны для публичного обсуждения, после чего должны быть приняты в качестве международных стандартов.

Во время выставки Formnext 2018 был проведен форум, посвященный стандартам АМ/3Dпечати, в рамках которого два международных лидера в области стандартизации: ASTM International и Международная организация по стандартизации (International Organization for Standardization, ISO) — договорились о формальном сотрудничестве между техническими комитетами ASTM F42 и ISO TC 261 по работе над стандартами AM [26]. Будущие АМстандарты выйдут под двойным логотипом ISO и ASTM, будут действительны для всего мира и не потребуют процедуры дополнительной гармонизации.

Основные АМстандарты отражают главные концепции, общие требования, применимость в целом [27]. Следующий уровень включает две основных категории: материалы (порошки металлов, керамики и т. д.) и процесс (DED, BJ и т. д.) и отдельно описания методов финишной обработки готовых изделий и различные методы контроля качества готовых изделий. Третий уровень устанавливает АМстандарты для конкретных материалов (порошки сплавов на основе Ti, Ni; ABS и т. д.), процессов для конкретных материалов (DED для сплавов Ti; PBF для нейлона и т. д.) и для конкретных приложений (сплавы Ti или DED для сплавов Ti, а также готовые изделия из сплавов Ti в авиакосмосе, медицине, автомобилестроении и т. д.).

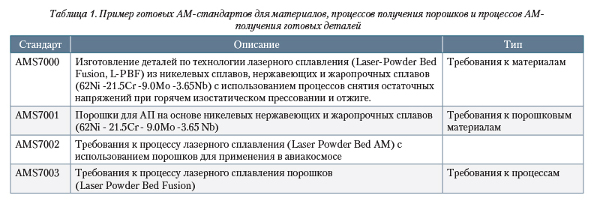

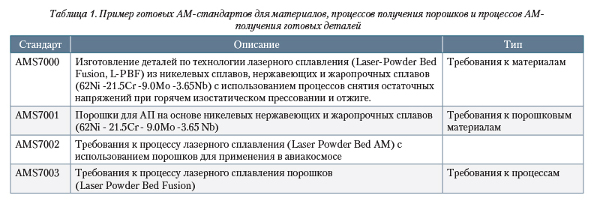

Пример готовых к использованию стандартов дан в таблице 1.

Европейский комитет по стандартам (CEN) совместно с техническим комитетом CEN/TC 438 одобрил без изменений предложенные ISO/ASTM стандарты для АМ.

Из предложенного обзора видно, что появляются новые аддитивные технологии и в интересных проектах получают развитие ранее заявленные, предлагаются высокопроизводительное оборудование и материалы. Основными задачами остаются: повышение производительности, соответствие стандартам и процедурам качества. Что касается текущего 2019 года, то, согласно [28], особо актуально будет дальнейшее совершенствование методов постобработки, таких как удаление вспомогательного материала, очистка материала в зонах отверстий и полостей, чистовая обработка поверхности, окрашивание, нанесение покрытий, текстурирование и контроль. Металлические детали могут также потребовать снятия напряжений, горячего изостатического прессования, обработки с ЧПУ, дополнительной термической обработки и полировки. Автоматизация некоторых или большинства из этих шагов будет в значительной степени способствовать обоснованию стоимости для использования AM в серийном производстве. По мнению основателя и генерального директора Materialise Фрида Ванкраена [28], 2019 год будет годом постепенных шагов и продолжением медленной революции. Приложения, а не технологии, будут стимулировать индустрию AM в форме инвестиций.

Н.М. Максимов, ООО «НикаРус»

Литература

1. J'son & Partners Consulting «Рынок 3Dпечати и перспективы применения аддитивных технологий в России и в мире». 2018.

2. www.sciencedaily.com/releases/2019/01/190131143330.htm

3. www.desktopmetal.com

4. https://press.ext.hp.com/us/en/pressreleases/2018/hplaunchesworldsmostadvanced metals‑3dprintingtechnology.html

5. https://www.exone.com/Systems/ProductionPrinters/X1–25PRO

6. https://digitalmetal.tech

7. https://www.desktopmetal.com/resources/

8. http://meldmanufacturing.com

9. https://patents.google.com/patent/US20180361680A1/en

10. www.carbon.3d

11. https://www.nature.com/articles/s41427–019–0109‑y Additive manufacturing of selfhealing elastomers, Kunhao Yu, An Xin, Haixu, Du, Ying Li & Qiming Wang

12. http://www.3ders.org/articles/20190118‑newfamilyofmaterialscalledmetacrystalsbasedonlatticestructuresin‑3dprints.html

13. https://www.liebertpub.com/doi/full/10.1089/3dp.2018.0157

14. Klein J, Stern M, Franchin G, et al. Additive manufacturing of optically transparent glass. 3D Print Addit Manuf 2015; 2:92–105. Link, Google Scholar

15. https://www.ecnantes.fr/news/navalgroupandcentralenantesprintingtomorrows‑propellers‑249739.kjsp

16. http://www.ilwtstu.ru/news/726_ilistprinyaluchastiev‑vystavkemetalloobrabotka.html

17. https://orbex.space

18. https://www.aispacefactory.com

19. https://www.media.mit.edu/groups/spaceenabled/overview/

20. https://www.aerospacetestinginternational.com/news/space/esatests‑3dprintedrocketthrustchamber.html

21. https://www.relativityspace.com

22. https://www.genius100visions.com/#visionsoffuture

23. https://www.upi.com/F‑22‑Raptorreceives‑3Dprintedmetallicpartforthefirsttime/1831547820525/

24. www.ge.com/additive, www.geaviation.com

25. https://3dprintingindustry.com/news/astminternationalinnovateukbsimtctocodevelopstandardsmetaladditivemanufacturing‑146699/

26. https://clck.ru/FREMg

27. https://www.metalam.com/wpcontent/uploads/sites/4/2018/12/MAMWinter‑2018‑sp.pdf

28. https://wohlersassociates.com/blog/category/additivemanufacturing/

Статья опубликована в журнале «Аддитивные технологии» № 2-2019

а)

а) б)

б)

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.