Преимущества данного метода — высокая скорость, разрешающая способность и воспроизводимость результатов, а также огромный массив собираемых данных, позволяющий составить максимально подробную картину свойств порошка.

Динамический анализ изображений: все, что нам нужно, — у нас перед глазами

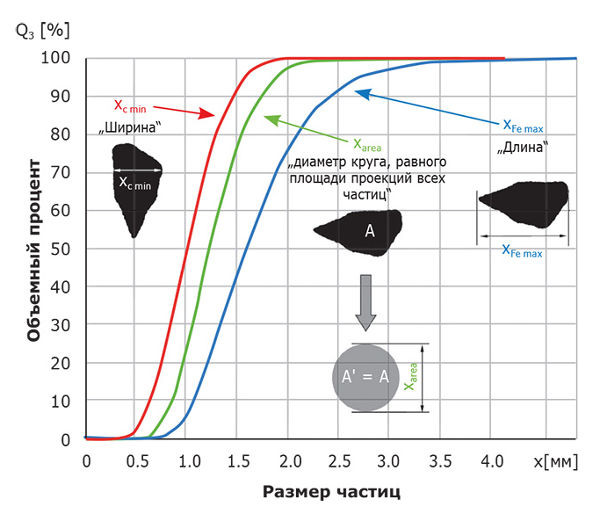

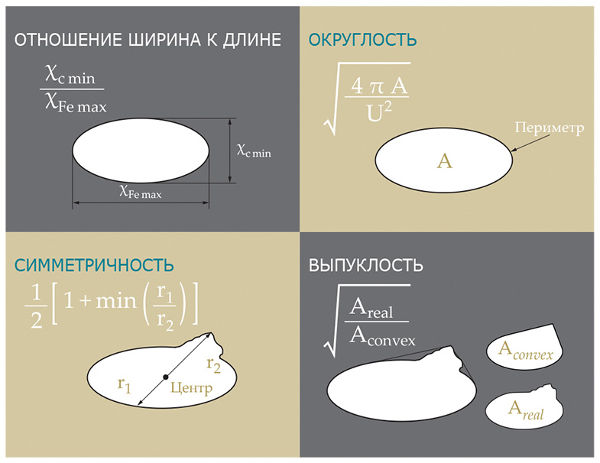

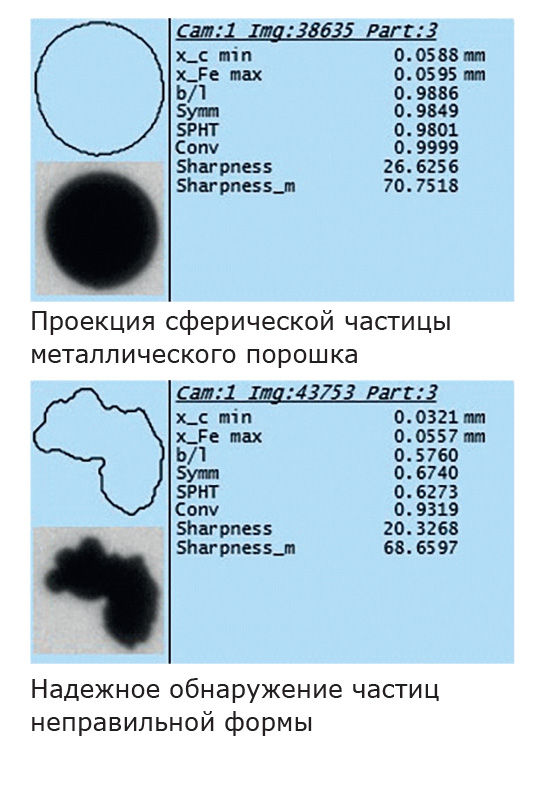

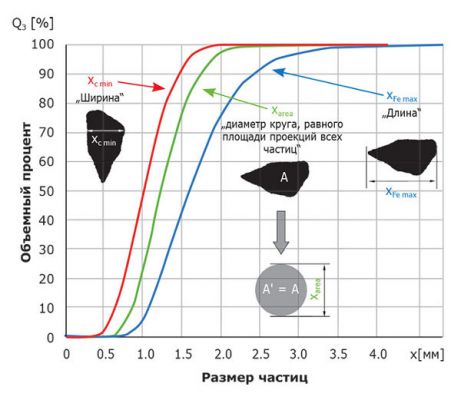

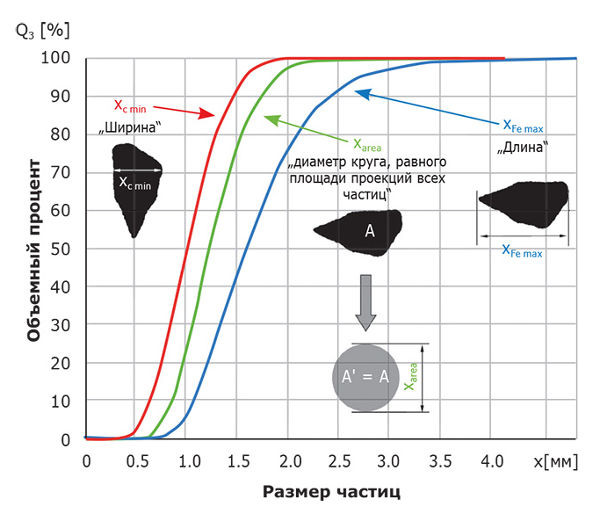

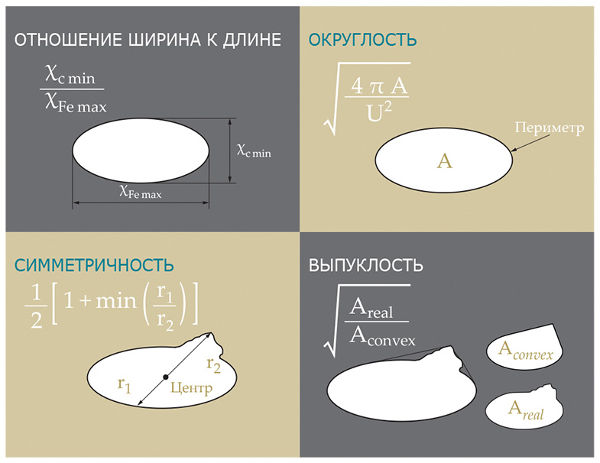

Современные методы анализа изображений делают возможным изучение размера и формы частиц порошков. Принцип динамического анализа прост: все, что нам нужно, — у нас перед глазами. Алгоритмы программного обеспечения определяют параметры размера и формы частиц по их двухмерным проекциям на изображении. Данные о длине и ширине частиц получаются прямым измерением проекций (см. рис. 1). Кроме этого, динамический анализ изображений делает возможным определение и других параметров размера и даже формы частиц. Примеры некоторых параметров формы показаны на рис. 2.

Рис. 1. Некоторые параметры формы частиц, определяемые методом динамического анализа изображений. Вычисляется распределение частиц по ширине (красная кривая), длине (синяя кривая) или эквивалентному диаметру проекции (зеленая кривая).

Рис. 2. Некоторые параметры формы частиц, определяемые методом динамического анализа изображений.

Применяется два метода анализа изображений — статический и динамический анализ (соглаcно ISO 13322–1 и –2). Статический анализ (световая микроскопия) главным образом используется для качественного исследования формы частиц материала. Однако недостаточно эффективное распределение частиц по предметному стеклу микроскопа и небольшое количество материала снижают достоверность количественного анализа. Такими же недостатками обладает и сканирующая электронная микроскопия, не считая того, что последний метод еще более сложный, дорогостоящий и времяемкий.

Динамический анализ изображений, как правило, позволяет работать с частицами размером от 0,8 мкм до нескольких миллиметров, которые проходят перед видеокамерами в струе сжатого воздуха или в жидкости. Таким образом, становится возможно получать данные о частицах в количестве от сотен тысяч до нескольких миллионов всего за несколько минут. Используя репрезентативно отобранную пробу, можно быть уверенным в статистической достоверности результатов.

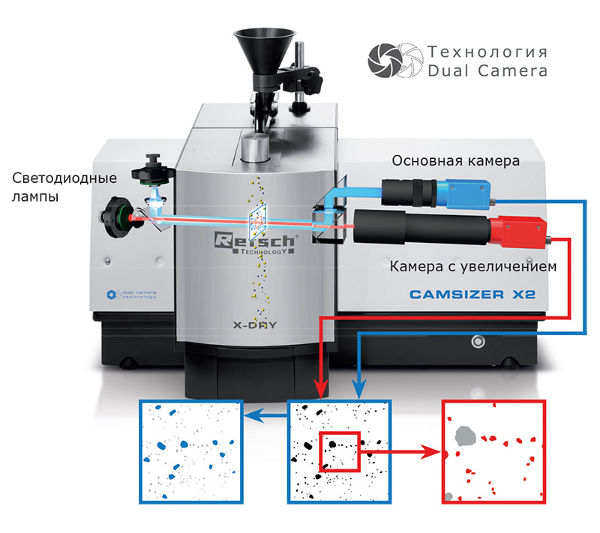

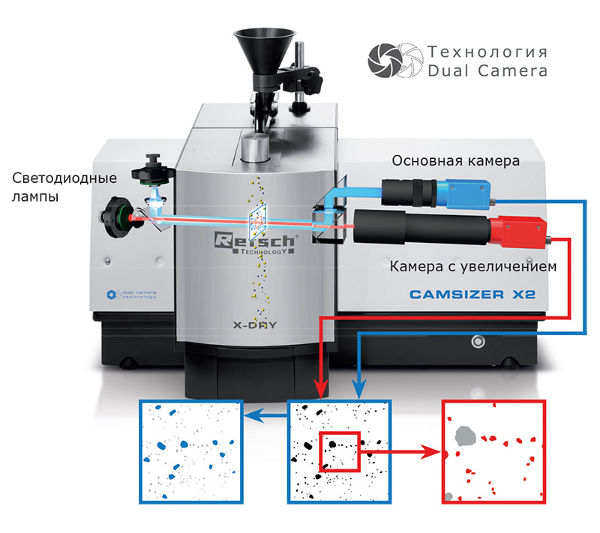

На рис. 3 показан принцип работы системы динамического анализа цифровых изображений. Частицы проходят в поле зрения видеокамер, освещаемые источником света, при этом находятся с одной стороны от потока частиц, а источник света — с противоположной. Программное обеспечение, анализируя проекции частиц на изображении, собирает данные о распределении частиц по размерам в течение короткого времени. Уникальная особенность оптического анализатора CAMSIZER X2, разработанного компанией Retsch Technology, — использование сразу двух видеокамер: две камеры с разным увеличением позволяют охватить более широкий диапазон измерения. Первая видеокамера, дающая изображение с большим увеличением, предназначена для анализа мелких частиц, а вторая, с меньшим увеличением, но более широким полем зрения — для одновременного анализа крупных частиц с высокой эффективностью обнаружения. Анализатор CAMSIZER X2 регистрирует более 300 изображений в секунду, при этом на каждом изображении легко умещается несколько сотен частиц.

Рис. 3. Уникальный метод измерения анализатора частиц CAMSIZER X2

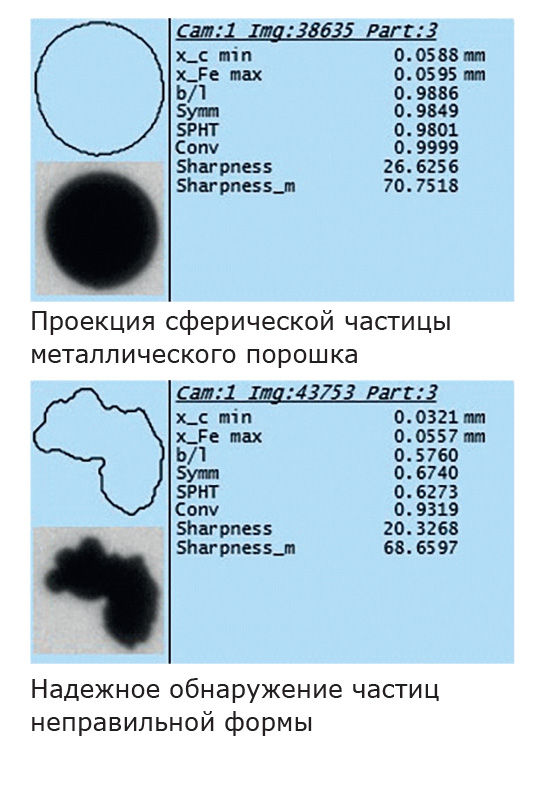

Системы динамического анализа изображений позволяют вычислять распределение частиц по размерам и выполнять количественный анализ параметров формы частиц (процентное отношение округлых частиц по отношению к частицам неправильной формы, количество негабаритных частиц, агломератов и т. д.), а также определять самые малые количества частиц выше или ниже заданного диапазона, даже в концентрации всего 0,01%. Метод динамического анализа изображений делает возможным получение максимально полной и подробной картины параметров размера и формы частиц изучаемого материала. Данный метод идеально подходит как для научно-исследовательской сферы, так и для сферы контроля качества, отличаясь не только превосходной точностью и чувствительностью, но и надежностью и удобством.

Широкий спектр подходящих материалов, размеров и форм частиц

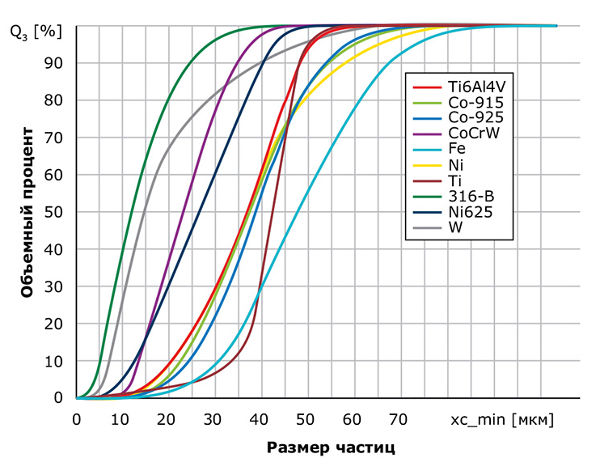

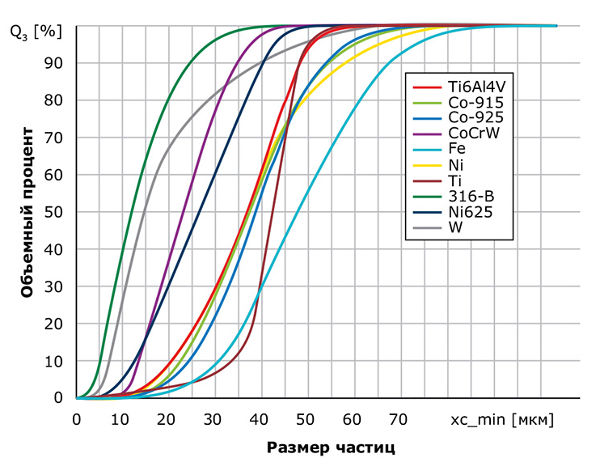

На рис. 4 показаны результаты гранулометрического анализа десяти типов металлических порошков, наиболее широко применяемых в отрасли. Независимо от химического состава, плотности, размера и формы частиц анализатор CAMSIZER X2 оптимально подходит для всех образцов в одной и той же конфигурации. Автоматический загрузочный желоб подает образец в измерительную камеру, в которой частицы диспергируются потоком сжатого воздуха. Давление сжатого воздуха регулируется в диапазоне от 5 до 460 кПа. В данном случае давления 50 кПа было достаточно для эффективного диспергирования, то есть равномерного распределения частиц в пространстве и разделения агломератов.

Средний размер частиц образцов варьировал в диапазоне 10–50 мкм, ширина распределения также отличалась. На рис. 4 видно, что самые крупные частицы — у образца железа (Fe), а самые тонкие — у образца стали (AISI 316). Образец титана отличается наиболее узким распределением частиц по размерам.

Рис. 4. Гранулометрический анализ частиц десяти типов металлических порошков при помощи оптического анализатора CAMSIZER X2. Прямое измерение обеспечивает высокую точность результатов

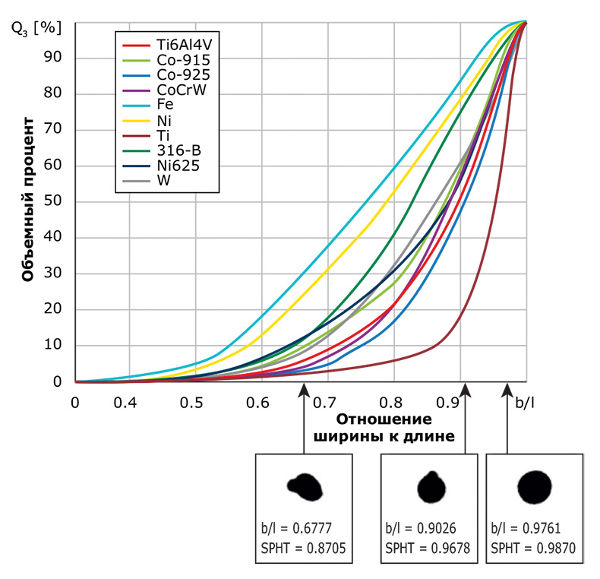

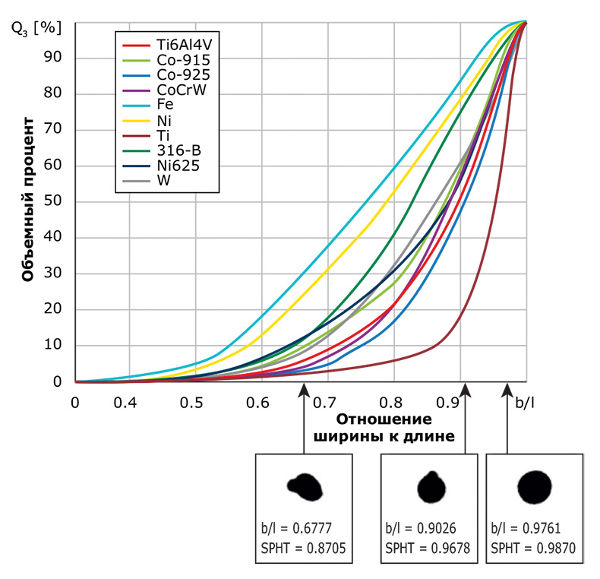

Рис. 5. Изучение формы частиц 10 типов металлических порошков с помощью системы динамического анализа цифровых изображений (оптический анализатор CAMSIZER X2). Помимо количественных данных полученные изображения позволяют наглядно изучать особенности морфологии и размеров частиц. Более сферичные частицы и частицы с большим отношением ширины к длине показаны в правой части графика. Возможность обнаружения даже самых малых количеств частиц неправильной формы при преобладающем содержании сферичных частиц — замечательная особенность метода динамического анализа изображений.

На графике распределения частиц по форме (рис. 5) показано, что образец железа обладает наименьшим отношением ширины к длине, а образец титана обладает наибольшим содержанием частиц сферической формы.

Важным требованием современных технологий порошковой металлургии является такой фактор, как широкое распределение частиц порошка по размерам, повышающий эффективность спекания порошка, так как пространство между крупными частицами сможет заполняться более мелкими. Частицы неправильной формы также важны для процесса спекания, так как способствуют лучшему контакту между частицами порошка. При этом, однако, неправильность формы частиц не должна быть слишком сильно выражена, в противном случае качество спекания может ухудшиться.

В технологиях аддитивного производства важным требованием является сферичность частиц, а также узкий и равномерный диапазон распределения по размерам: только в этом случае можно создать действительно гладкий и равномерный слой порошкового покрытия и повысить эффективность спекания. Поскольку средний размер частиц, как правило, составляет 10–50 мкм, образец титана, показанный на примере выше, подходит для аддитивного производства. Содержание частиц, размер которых больше допустимого, или частиц неправильной формы должно определяться с высокой точностью, поскольку наличие таких частиц может стать причиной дефектов готовой детали. Метод динамического анализа изображений позволяет надежно обнаруживать даже самые незначительные количества таких частиц. На рис. 5 наглядно показано, насколько легко динамический анализ изображений справляется с их обнаружением.

Тонкие металлические порошки, используемые в технологии литья под давлением

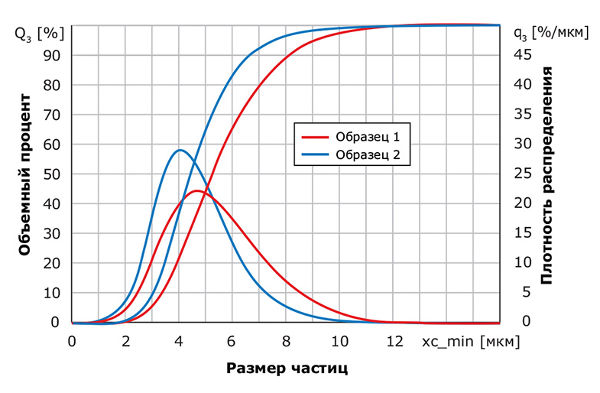

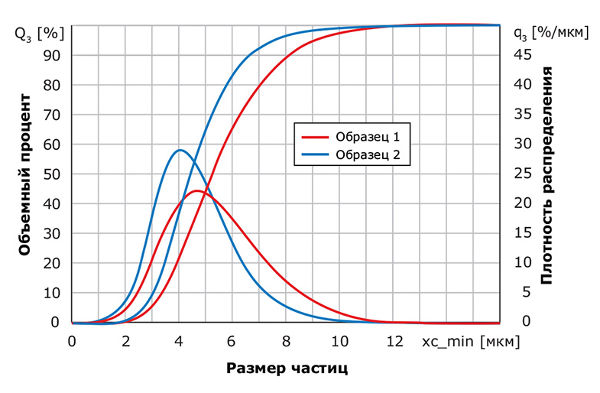

Для литья металлических порошков под давлением должны использоваться металлические порошки с частицами сферической формы, как правило, с медианным диаметром меньше 10 мкм. На рис. 6 показаны результаты измерения двух типов металлических порошков, активно используемых в данной сфере. Для измерения использовался анализатор CAMSIZER X2 с модулем для диспергирования сжатым воздухом (давление 50 кПа). Следует отметить, что анализатор CAMSIZER X2 способен обнаруживать самые незначительные различия в свойствах изучаемых материалов и с высокой точностью измерять ширину распределения по размерам.

Рис. 6. Результаты двух измерений двух типов металлических порошков с медианным диаметром частиц (d50) 4,5 и 5,2 мкм соответственно. Порог обнаружения анализатора CAMSIZER X2 составляет 0,8 мкм.

Воспроизводимость гранулометрических измерений порошков для пайки

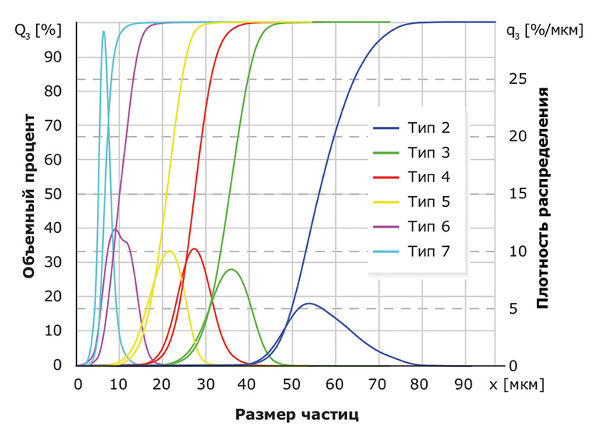

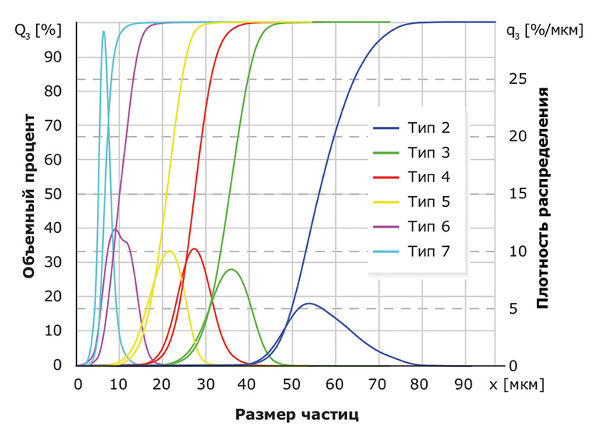

В порошковой металлургии используется множество типов порошков, но особое место занимают порошки для пайки, используемые при производстве печатных плат. Какие бы типы порошков для пайки ни использовались, анализ размеров и формы частиц порошков должен выполняться с максимальной точностью для обеспечения соответствия техническим спецификациям (рис. 7).

Рис. 7. Результаты измерения 6 типов порошков для пайки различных производителей. На графике показаны кривые комплексного распределения (Q3, левая ось y) и распределения частоты вероятности (q3, правая ось y)

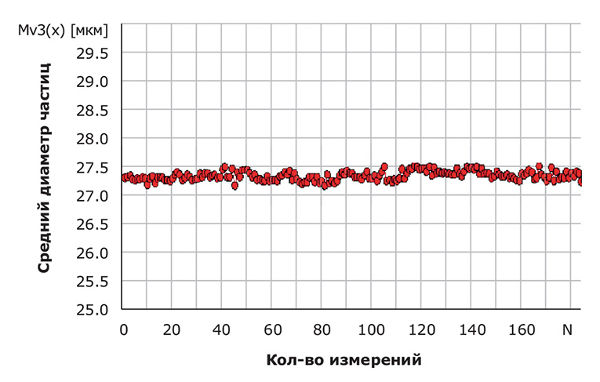

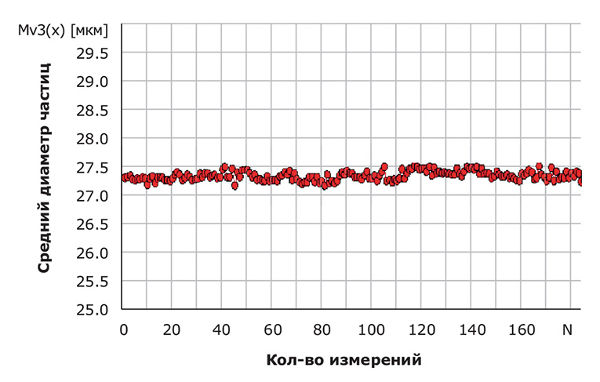

Главным критерием определения достоверности результатов любого измерительного прибора является воспроизводимость этих результатов. Один из клиентов нашей компании — производитель порошков для пайки — для определения воспроизводимости результатов сопоставлял результаты измерения одного и того же порошка для пайки четырьмя разными анализаторами CAMSIZER, используемыми на двух предприятиях. Испытания включали в себя 180 измерений, результаты которых представлены на рис. 8. По результатам измерений медианный диаметр частиц порошков составил 27,3 мкм при среднеквадратическом отклонении ниже 0,1 мкм!

Рис. 8. Результаты 180 измерений порошка одного типа при помощи четырех анализаторов CAMSIZER, используемых на двух предприятиях. По оси x показаны номера измерений, по оси y — средний диаметр частиц.Средний диаметр частиц варьирует в пределах не более 0,1 мкм

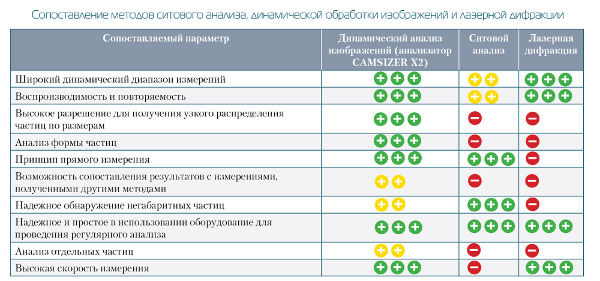

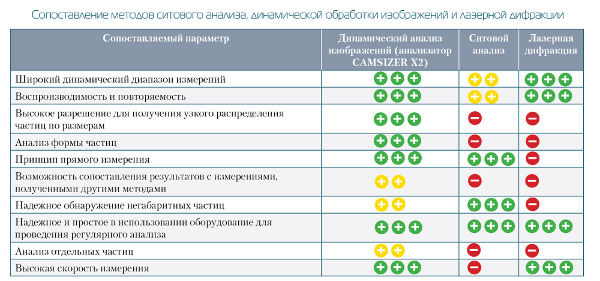

Преимущества динамического анализа цифровых изображений по сравнению с другими методами

Лучшим методом гранулометрического анализа металлических порошков попрежнему остается традиционный ситовой анализ. В стандартах ISO 4497 и ASTM B214 установлены основные процедуры проведения ситового анализа.

Абсолютный минимальный размер частиц для ситового анализа определяется по наименьшему полезному размеру отверстий сита (20 мкм) (воздухоструйная просеивающая машина). Это значение значительно выше среднего размера частиц порошков, используемых в сфере литья под давлением и аддитивного производства. Поэтому воздухоструйные просеивающие машины не обеспечивают достаточной точности и достоверности результатов анализа и не дают полной картины распределения частиц по размерам. Данные просеивающие машины главным образом предназначены для определения содержания негабаритных частиц (с использованием одного сита с размером отверстий, например, 45 или 63 мкм). Другой недостаток ситового анализа — отсутствие данных о морфологии частиц.

Метод лазерной дифракции в основном предназначен для тонких металлических порошков с размером частиц ниже 100 мкм. Лазерная дифракция также известна как метод статического рассеяния света, описанный в стандарте ISO 13320. Анализаторы, работающие по методу лазерной дифракции, отличаются удобством и высокой скоростью работы. Однако поскольку размер частиц определяется по углу рассеяния и интенсивности лазерного луча, направленного на частицы, лазерную дифракцию можно отнести к методам непрямого измерения. Для вычисления распределения частиц по размерам используются сложные программные алгоритмы с неизбежными допущениями и упрощениями. В частности, одно из таких базовых допущений — сферическая форма всех частиц. Соответственно, лазерная дифракция также не дает данных о форме частиц, а любые отклонения формы от идеальной негативно сказываются на распределении по размерам. Всё это снижает точность анализа, особенно при определении ширины распределения. Еще один серьезный недостаток этого метода — низкая чувствительность обнаружения негабаритных частиц (выше или ниже заданного диапазона).

В новейших стандартах VDI (Германия) приведены требования к порошкам для аддитивных технологий. В частности, см. стандарт VDI 3405, часть 2.3, в котором приведено описание метода динамической обработки изображений, показавшего наибольшую эффективность определения размера и формы металлических порошков.

Кликните для увеличения

Заключение

Сегодня, когда такие передовые технологии, как литье металлических порошков под давлением и аддитивное производство, приобретают всё большую популярность, растет и спрос на специальные металлические порошки с определенными свойствами. Для достижения нужных свойств эти порошки должны не только обладать строго определенным химическим составом, но и определенным размером и формой частиц. В зависимости от применения к порошкам применяется широкий спектр требований. Оптический анализатор CAMSIZER X2 позволяет получить все необходимые данные о размерах и форме частиц сыпучих материалов. По сравнению с другими методами анализа, например лазерной дифракцией или (электронной или оптической) микроскопией, результаты анализа отличаются большей статистической достоверностью и воспроизводимостью, так как анализатор собирает данные об огромном количестве частиц. Один цикл измерения составляет всего 1–3 мин, что значительно повышает производительность и позволяет вести непрерывный контроль качества продукции. Таким образом, анализатор CAMSIZER X2 прекрасно подходит для использования в сфере порошковой металлургии, а превосходная точность и производительность этого прибора делает его идеальным инструментом контроля качества.

ООО "Вердер Сайнтифик", www.verder-scientific.ru

Статья опубликована в журнале «Аддитивные технологии » № 1-2020

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.