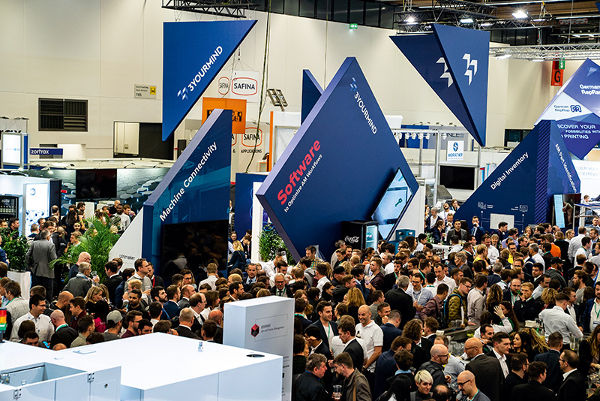

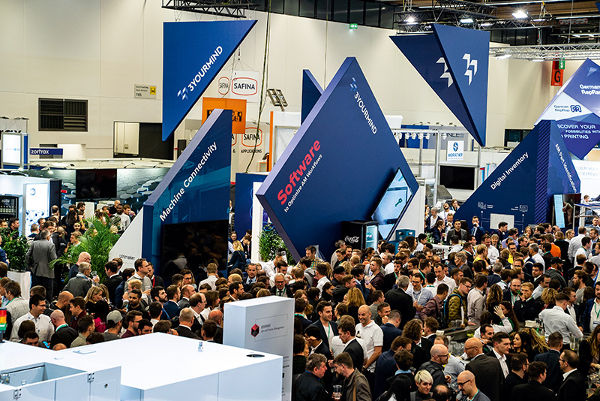

850 участников, 34500 гостей (что на 28% больше 2018 г.), а также огромные выставочные площади в 4 павильонах, уникальные лекции специалистов каждый день и оптимизм участников и потенциальных потребителей в дальнейшем ускоренном развитии и росте числа приложений в промышленности. Поэтому в данной статье дается лишь краткая информация о новинках аддитивного производства (АМ).

Фото: https://3dprintingindustry.com

В 2019 г. более 40% пользователей АМ применяли его для полномасштабного производства, т. е. произошло реальное удвоение в сравнении с прошлым годом (21%). Особенно это заметно по изменению отношения к АМ в авиакосмической отрасли, где обоснованно снимаются многие ограничения как по ассортименту изготавливаемых АМ-деталей, так и по радикальному изменению их конструкции в соответствии с принципами проектирования (DfAM).

АМ-технологии работы с металлом представили на выставке 185 компаний. Наиболее востребованной из АМ становится технология печати со связующим (Binder Jetting) из-за высокого разрешения, отличного качества поверхности изделий и огромной производительности, позволяющей печатать сотни и тысячи изделий. К преимуществам нужно отнести то, что не требуется подогрев подложки и камеры с последующим их охлаждением, не нужна инертная газовая среда, машина готова к следующей работе через 15–25 минут после завершения предыдущей. Но для получения готового изделия напечатанная заготовка должна пройти процедуру удаления связующего и спекания.

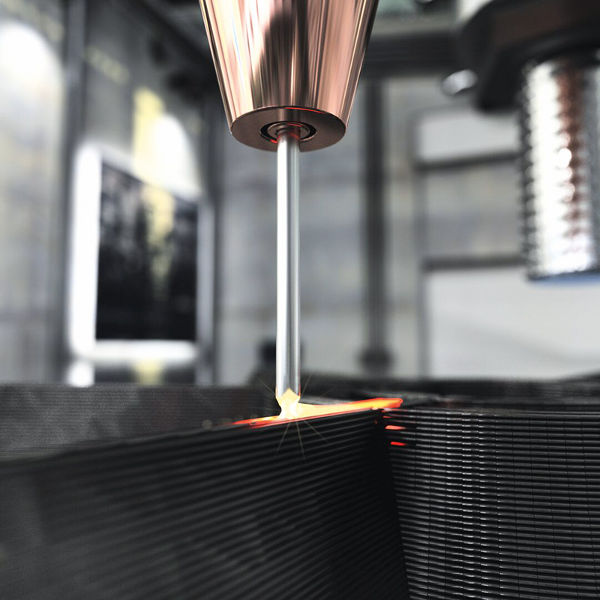

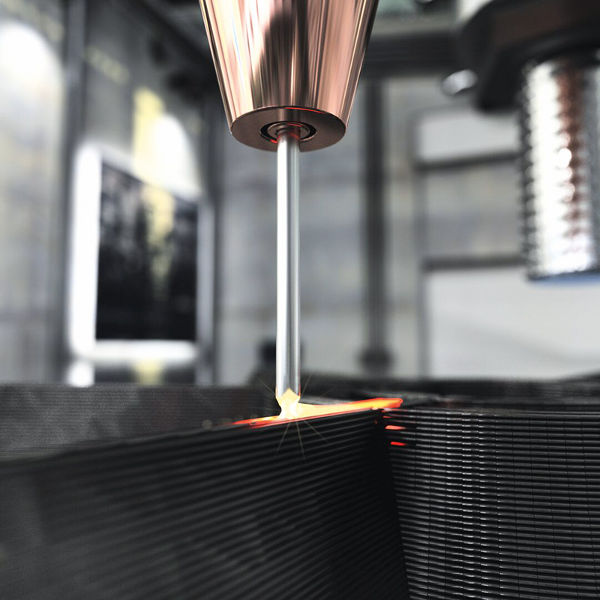

Ниже приведены несколько примеров новинок оборудования для работы с металлом. Это 3D-принтер DM P2500 (Digital Metal®) [1], который может печатать серию изделий без поддержки, размещая их рядами по высоте рабочей камеры (рис. 1). Его характеристики: разрешение 35 мкм, качество поверхности Ra 6 мкм, рабочая зона 203×180×69 мм, производительность до 100 см3/час, использует сплавы: стали 316L, 17–4PH, титановый сплав Ti6Al4V; суперсплавы — инконель DM 625 и высокотемпературный DM 247. Применение в авиации. Принтер M450 [2] с возможностью одновременной или раздельной печати металлическими порошками и проволокой (технология LMD — лазерное нанесение металла) был впервые представлен компанией Meltio (Испания) — рис. 2. Компания обладает опытом в области 3D-печати, контроля качества и обратного инжиниринга и была создана на базе компаний Additec и Sicnova. Принтер может быть встроен в систему CNC-металлообработки (гибридное решение), оснащен роботом или портальной системой. Его характеристики: рабочая зона 150×200×450 мм, камера с инертным газом, практически все доступные для АМ материалы в виде порошков (45–90 мкм) и проволоки (диаметр 0,8–1,2 мм), подогрев подложки, проволоки.

Рис. 1. Принтер DM P2500 (Digital Metal®)

a)

b)

c)

Рис. 2. Принтер M450: а) внешний вид, b) печать порошком (слева) и проволокой с одной головкой, c) мультилазерная головка

Изделия обладают 100% плотностью, стоимость материалов значительно ниже рыночных материалов для 3D-печати (до 10 раз), можно печатать одно изделие разными материалами, скорость печати выше (до 10 раз), чем у конкурентов. Оборудование позволяет не только печатать изделия целиком, но и восстанавливать изношенные детали, делать наплавку, лазерное плавление, резку, нанесение текстуры и полировку (рис. 3). Используются твердотельные лазеры с диодной накачкой (количество лазеров — 3 и более) мощностью от 0,6 до 1,5 кВт.

Рис. 3. Примеры напечатанных на M450 деталей

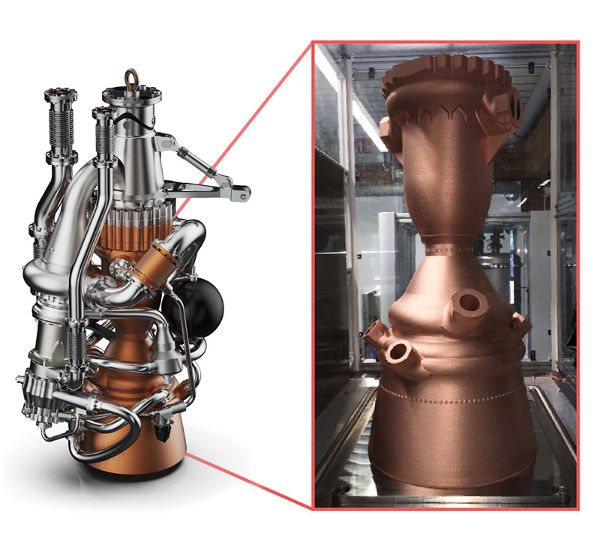

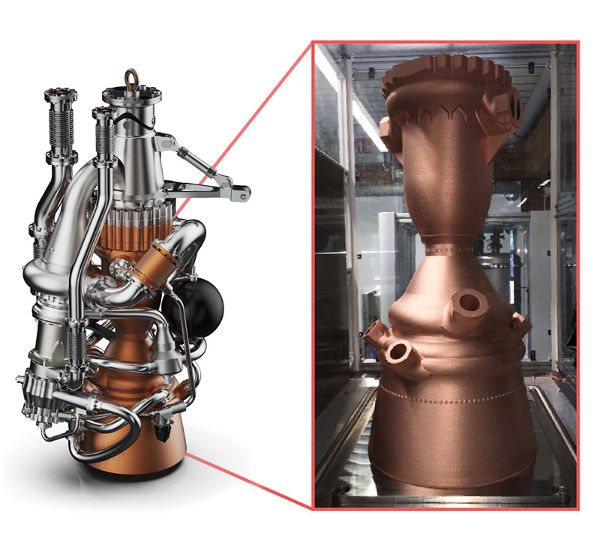

Компания Launcher (США) [3] изготовила из медного сплава самую большую напечатанную на 3D-принтере EOS деталь. Это деталь двигателя E-2 малых ракет для вывода спутников на орбиту — камера сгорания высотой 860 мм и диаметром сопла 410 мм (рис. 4).

Рис. 4. Ракетный двигатель с напечатанной камерой сгорания

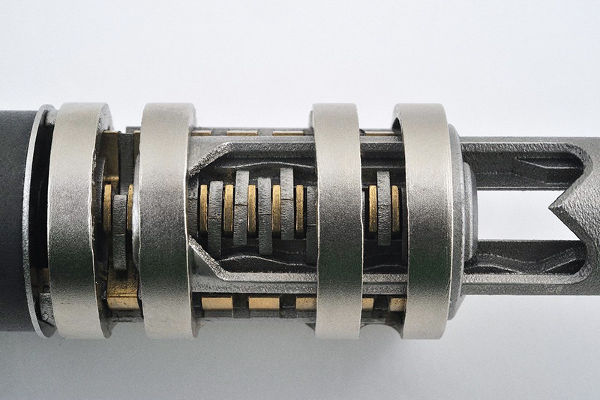

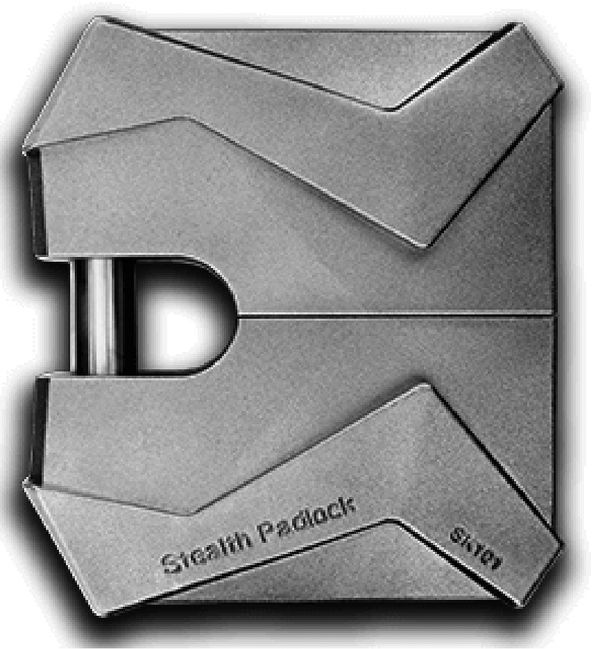

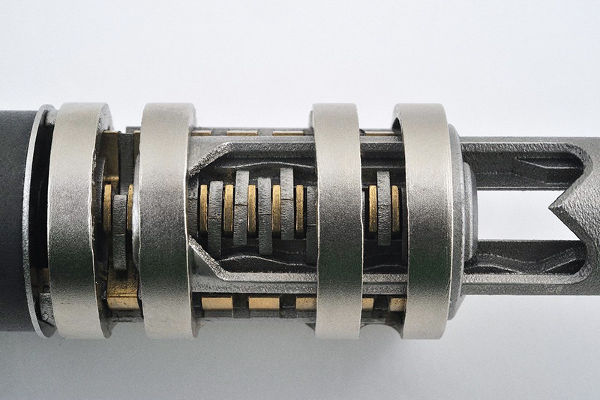

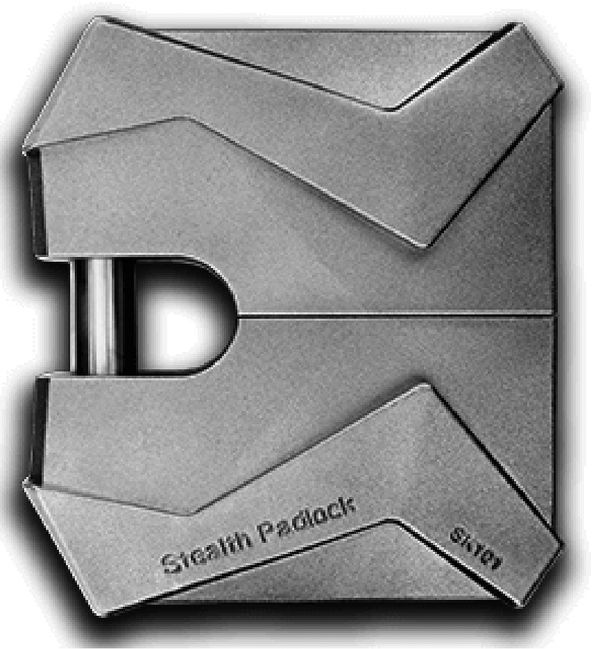

Швейцарская компания Urban Alps [4] использовала идею технологии «Стелс» для печати ключей, цилиндров и навесных замков высокой секретности. Идея заключается в том, что геометрия, определяющая код секретности, скрыта и защищена от дублирования ключа (рис. 5). Такое устройство найдет применение в местах повышенного риска, где физические ключи распределяются среди широкого круга сотрудников: правительственные учреждения, предприятия энергетического сектора, военные, пограничники, таможня и т. д.

Рис. 5. Напечатанный ключ (Stealth Key)

АМ в автомобильном производстве получила признание из-за появления новых композитных материалов, дешевых и прочных, которые могут заменить многие металлические детали машин. Не нужно ждать изготовления оснастки и инструментов, поэтому сокращается время изготовления новых моделей и выхода их на рынок. Другой вопрос связан с производством запчастей для автомобилей и их хранением. При наличии АМ-оборудования и CAD-файлов деталей можно отказаться от огромных складов запчастей, а производить требуемую запчасть на месте в нужное время независимо от года выпуска автомобиля. Это касается и кастомизированных деталей, выполненных по индивидуальному заказу. Как пример можно рассматривать сотрудничество компании Carbon и Lamborghini, где напечатанные полимерные детали (рис. 6, 7а) отвечают самым высоким требованиям надежности и качества автопроизводителя [5].

Рис. 6. Крышка топливного бака Urus SUV Lamborghini напечатана на принтере L1 (Carbon), материал Epoxy (EPX) 82 resin.

a)

b)

Рис. 7. Вентиляционный короб (a) на панели Lamborghini SiánS (b), напечатанный на принтере L1 Carbon

Мировой гигант в производстве шин — компания Michelin (Франция) представила новый дизайн шин (рис. 8), которые производятся с использованием АМ, под названием UPTIS (Unique Puncture-proof Tire System — уникальная устойчивая к проколам система шин).

Рис. 8. Пример UPTIS шины от Michelin

Применение АМ в строительстве и архитектуре стремительно растет, поскольку появляются новые возможности для свободного проектирования, включая автономное строительство сооружений на будущих базах на Луне и Марсе. АМ позволяет строить сложные формы по индивидуальному дизайну с высокой эффективностью, одновременно решая вопросы силовой нагрузки (армопояс из металла или композитов), теплоизоляции (вспененный материал), скрытых полостей для коммуникаций. Кроме того, в заводских условиях можно изготавливать с помощью АМ отдельные элементы входных и фасадных групп здания, накладные элементы, скульптурные группы и парковую архитектуру. В Дубае в финансовом центре с помощью АМ построен еще один павильон (рис. 9), представляющий абстрактные ботанические формы как символ единения с природой. Были использованы две технологии — FDM (компания Ai Build, UK) с материалами из 30000 использованных пластиковых бутылок для воды («зеленые технологии») и строительный принтер (компания Besix 3D, Belgium), [6].

Рис. 9. Строительный проект в Дубае

Огромные перспективы открываются для АМ в области медицины и здравоохранения, особенно в биомедицине. Индивидуальные протезы конечностей, вставки для слуховых аппаратов, ортопедические стельки, напечатанные имплантаты суставов (тазобедренный, коленный, локтевой) для конкретного пациента — это становится уже повседневной практикой для клиник. Большой прогресс наблюдается в разработке новых материалов медицинского назначения для АМ, которые должны быть антимикробными, антисептичными, биосовместимыми. В частности, материалы для костной ткани суставов должны иметь пористость для остеоинтеграции. В стоматологии применение АМ также стало рутинной процедурой: интраоральное сканирование, изготовление протезов зубов, мостов и коронок, вставок для ортодонтических процедур, применение напечатанных элементов для процедур (например, ложек для сканирования, рис. 10). Использование напечатанных органов и частей тела пациента для планирования хирургических операций и обучения студентов — еще одно важное применение АМ. В биомедицине печать на 3D-биопринтерах тканей для регенеративной медицины и органов для трансплантации является основой биотехнологий. Большие надежды связаны с успехами выращивания тканей и моделей печени, почек, кровеносных сосудов, легкого и сердца. В эти исследования включаются все большее количество участников от стартапов до крупных исследовательских центров.

Рис. 10. Модель десны, напечатанная на принтере Carbon [5]

АМ в электронике — это прежде всего возможность печати проводников, датчиков, антенн, электронных компонент на поверхности корпуса прибора, что позволяет использовать беспроводные технологии для «умного дома», для сбора энергии, для замены вредных технологий травления и т. д.

Аддитивное производство переопределяет машиностроение: от прототипа к запчасти, от инструмента до полной сборки. На примере Германии, по итогам 2018 г. 47% машиностроительных предприятий уже используют АМ, еще 33% находятся в процессе интеграции АМ в свое производство. В 2016 г. таких предприятий было всего 8%. АМ демонстрирует свои преимущества там, где традиционное машиностроение достигает своих пределов.

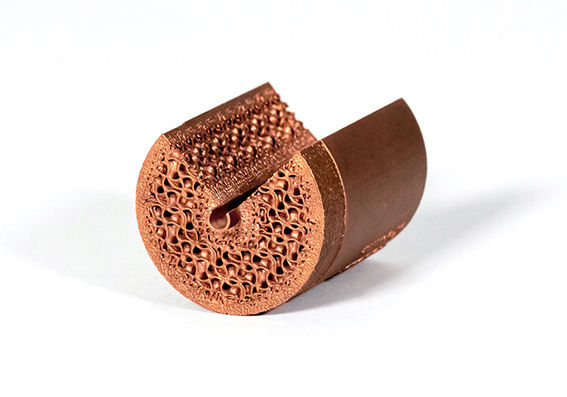

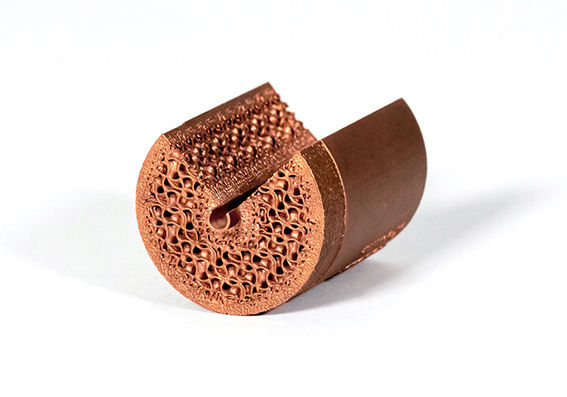

Компания Hyperganic предлагает, например, не стандартный CAD для проектирования сложных объектов, а способ описания объектов с помощью алгоритмов и искусственного интеллекта (AI); автоматизацию проектирования и инженерных процессов; контроль за процессом печати и возможность градиентной печати разными материалами. Получив исходные параметры для проектирования, программа автоматически создает модель для печати, при изменении этих параметров получается другая оптимизированная модель (рис. 11).

Рис. 11. Образец печати теплообменника со сложной структурой каналов

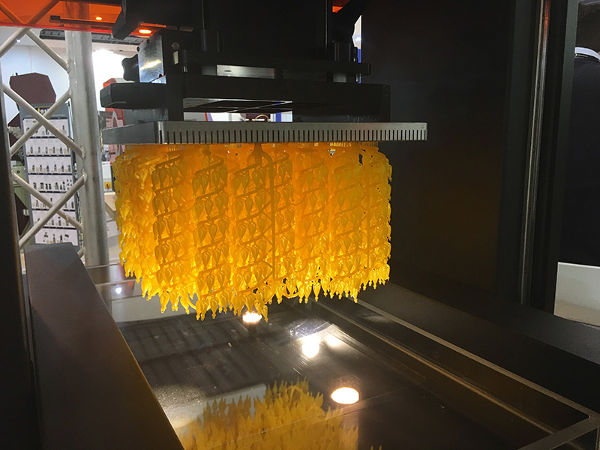

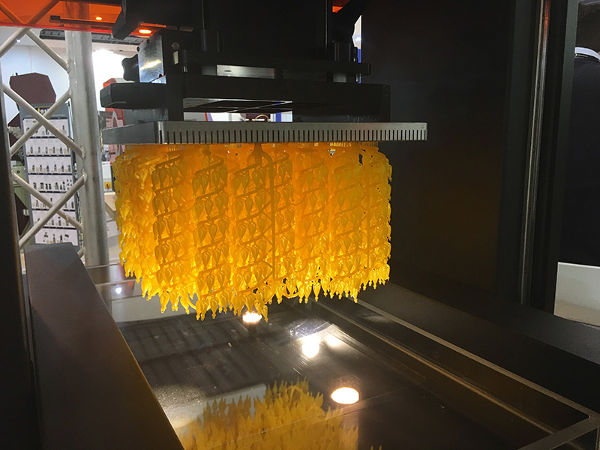

АМ реально изменило производство ювелирных изделий, часов и украшений. Почти 99% изделий (рис. 12) производятся с использованием литьевых форм и восковых моделей, изготовленных на 3D-принтерах с высоким разрешением и точностью [7]. Есть 3D-принтеры, печатающие готовые изделия из порошков золотых сплавов.

a)

b)

Рис. 12. Пример массового изготовления моделей для литья по выплавляемым моделям: a) напечатанные «елки» с моделями (около 4000 штук) на принтере DWS 030J; б) отливка напечатанной «елки»

Еще одно направление АМ — производство упаковки. Готовая продукция от ювелирного изделия до промышленной турбины должна быть правильно упакована и прийти к покупателю без повреждения. Особые требования предъявляются к специальной упаковке медицинских товаров, предметов искусства, где используется сканирование изделий с последующим определением точек закрепления, конструированием индивидуальной упаковки и ее изготовлением. Это делает упаковку легче, дешевле, с меньшими затратами материалов и более надежной для сохранения изделий.

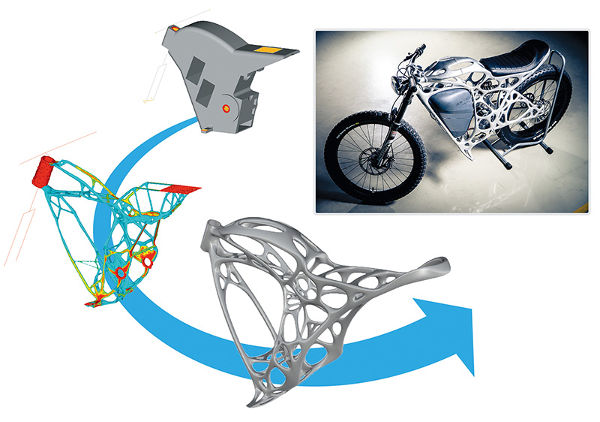

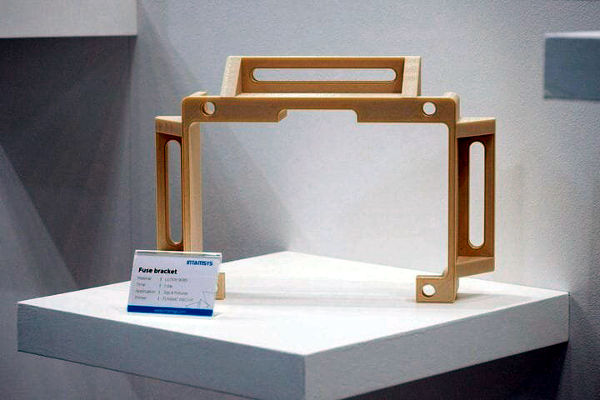

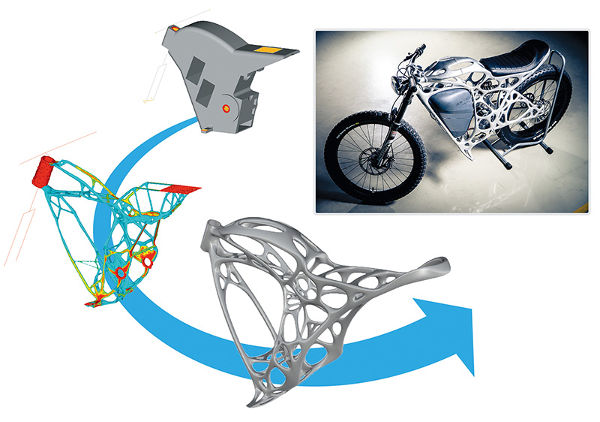

Софт для АМ — появилось специальное обозначение для дизайнерских программ для АМ — Design for Additive Manufacturing (DfAM). Предложено немало новых специализированных продуктов для конструкторов АМ. Как пример — достаточно сложная и трудоемкая процедура — постобработка для 3D-печати. Она бывает трех типов: термическая, механическая и термомеханическая. Термическая постобработка снимает часть остаточных напряжений и иногда изменяет структуру зерна. При механической постобработке удаляется опорная конструкция, а также делаются необходимые отверстия. Термомеханическая постобработка напоминает горячее изостатическое прессование (HIP). Важно минимизировать затраты на постобработку с самого начала процесса проектирования. Для этого необходимо сократить количество поддержек для 3D-печати (или даже убрать их). Другой, лучший способ — интегрировать эти опоры (это работа конструктора, а не оператора станка) в конструкцию самой детали (рис. 13).

Рис. 13. Рама мотоцикла, сконструированная с помощью программы Altair с учетом топологической оптимизации. Уменьшение веса на 30%.

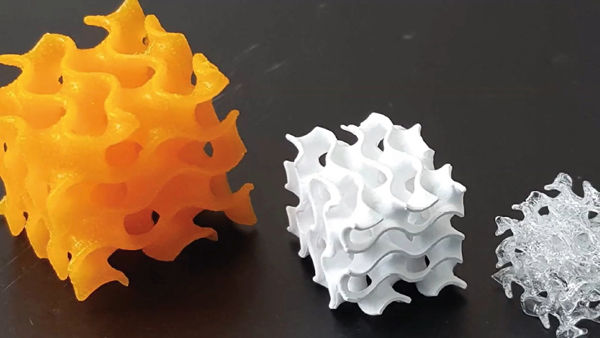

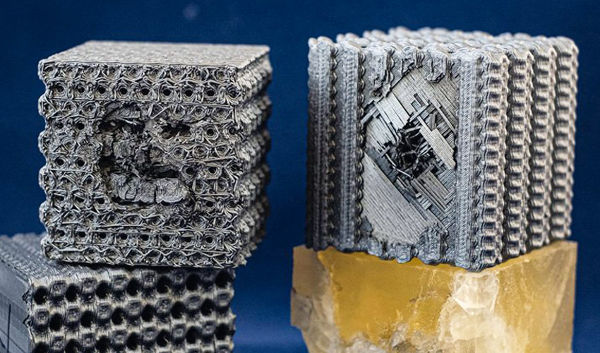

Часто при проектировании используют концепцию пространственной решетки типа пчелиных сот, что дает снижение веса при сохранении механических характеристик изделия. Другой пример применения дизайна для АМ — это изготовление руки промышленного робота (рис. 14), в котором принимали участие компании MX3D (Дания, оборудование) и Altair (софт) [8].

Рис. 14. Рука промышленного робота, напечатанная в соответствии с требованиями (DfAM), компания MX3D (Дания). Вес напечатанной детали вдвое ниже первоначальной.

Исследователи из компании ETH Zurich и израильской компании Erlich Lab, занимающейся хранением ДНК, предложили способ изготовления копий напечатанных изделий без использования CAD файлов. Идея показана на примере белого кролика, в котором зашита инструкция, как печатать модель. Информация в виде последовательности ДНК содержится в микроскопических стеклянных шариках, которые интегрированы в пластиковый материал. Для копирования изделия нужно взять небольшой кусочек изделия, расшифровать последовательность ДНК и получить STL-файл для печати [9].

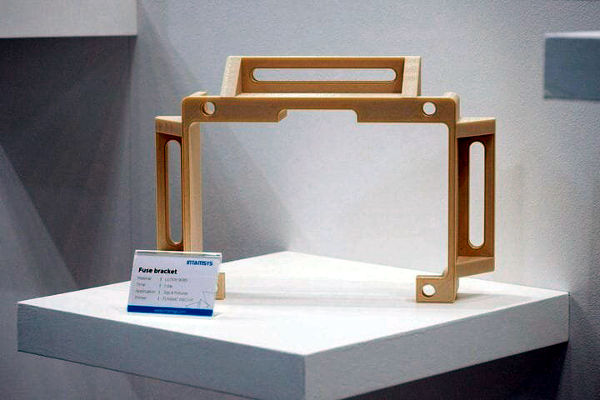

Российский производитель оборудования для печати композитными материалами — компания Anisoprint [10], зарегистрированная в Люксембурге, представила на выставке новую технологию и оборудование ProM IS 500 (рис. 15) для печати термопластиками, усиленными непрерывными волокнами, в том числе высокотемпературными PEEK и PEI.

Рис. 15. Гендиректор Anisoprint Ф. Антонов с принтером PROM IS 500

Запатентованная технология Composite Fiber Co-extrusion (CFC) позволяет профилировать заполнение волокнами разного размера различных зон печатаемого изделия — на периметрах используется более тонкие и точные волокна, для заполнения обычных зон применяется более толстое волокно. При рабочей зоне в 600×420×300 мм производительность принтера в 5–10 раз выше существующих машин. Непрерывные волоконные композитные материалы в 30 раз прочнее термопластиков и сопоставимы по своим характеристикам с металлами, при том, что они дешевле и легче металлов (рис. 16). Так, предел прочности на разрыв их материала равен 860 MPa при плотности в 1,4 г/см3, что в два раза легче алюминия.

Рис. 16. Пример рукоятки, выполненной по технологии CFC

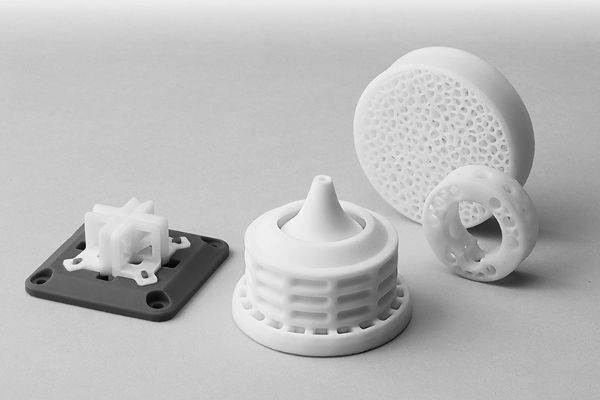

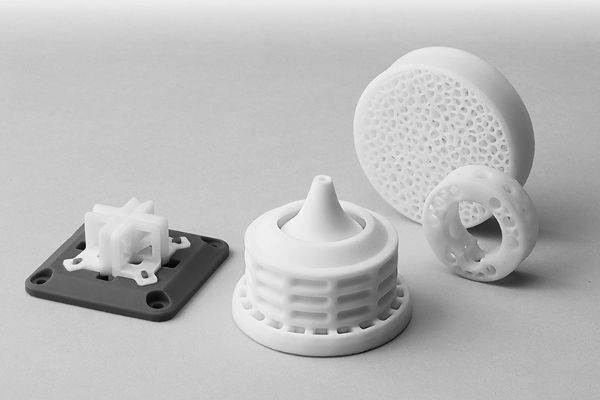

Напечатанные изделия из керамики (рис. 17) находят свое применение в разных приложениях из-за своих уникальных свойств: работоспособность при высоких температурах, твердость и прочность деталей. Количество пользователей принтеров для печати керамикой готовых изделий ежегодно растет быстрее, чем другими материалами. Так, за 2018 г. оборот печати керамикой составил $98 млн, а в 2028 г. ожидается в $3,6 млрд [11].

a)

b)

Рис. 17. Образцы керамики, напечатанные на принтере: a) технология DLP (Formlabs); б) технология NanoParticle Jetting (XJET)

Hanan Gothait, который создал сначала технологию Polyjet (инжектирование материала с помощью матрицы сопел), будучи основателем компании Objet Geometries (Израиль), предложил в 2016 г. новую технологию печати металлов и керамики Nano Particle Jetting™ (инжектирование наночастиц) в компании XJET, где он занимает пост гендиректора. Суть технологии заключается в подготовке специальной жидкой суспензии с нанопорошками строительного и поддерживающего материалов, которые хранятся в картриджах принтеров нового поколения Carmel 1400 и Carmel 700 AM. Прецизионная точность головок и использование для построения по оси Z ультратонких слоев позволяет получить гладкую поверхность деталей и точное соответствие формы и размеров (рис. 18).

Рис. 18. Линейка машин XJET для производства керамических изделий

Печать стеклом изделий сложной геометрии показала компания ETH Zurich (рис. 19). Использовалась технология фотополимеризации DLP исходного материала, в который добавляли кремнезем с солями бора или фосфора. После печати изделия обжигаются при двух режимах: 600°С и 1000°С, после чего изделие становится прозрачным. Метод отличается от их же предыдущего метода печати расплавленным стеклом большей точностью и высоким разрешением печати, но ограничен малыми размерами изделий [12].

Рис. 19. Напечатанный образец из стекла: после печати — после обжига при 600°С — после обжига при 1000°С (прозрачное стекло). Можно оценить видимую усадку при обжиге.

Компания AMpolar i2 из Германии представила 3D-принтер dp polar для массового производства, работающий по технологии HighSpeed Rotative AM Process (HSR) — высокоскоростная печать с вращающимся столом (рис. 20). Характеристики: площадь рабочего стола 2 м2, толщина слоя 4–25 мкм, разрешение по осям 720×720×5000 dpi, скорость печати 12,8 мм/час.

Рис. 20. Принтер dp polar с вращающимся столом компании AMpolar i2

В принтере имеются три рабочие станции АМ, работающие по технологии инжектирования материалов (MJM), которые позволяют печатать одновременно различными материалами разных цветов. Процесс печати можно останавливать, вставлять необходимые компоненты и затем продолжить печать. Дополнительным преимуществом является работа с поддержкой, удаляемой в воде. Это позволяет автоматизировать постпроцессы с понятными выгодами [13].

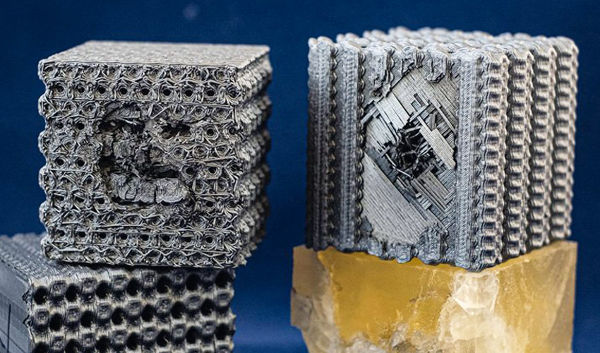

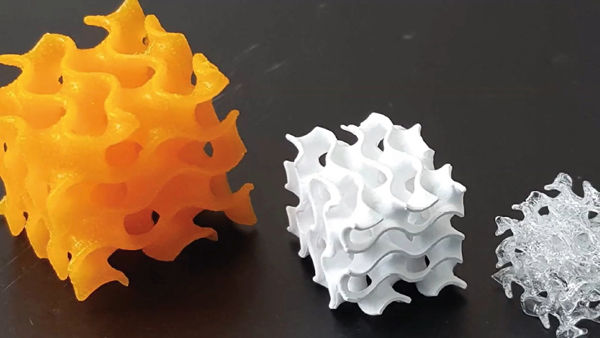

Исследователи из университета Rice University (Houston, USA) обосновали теоретически устойчивую сотовую структуру, а затем напечатали куб из карбоновых волокон с такой структурой и проверили ее на опытах. Куб останавливал пулю, летящую со скоростью 5,8 км/сек, а его прочность была подобна алмазу (рис. 21). Структура материала куба представляет собой переплетенные углеродные нанотрубки, которые создают объемную пористую макроструктуру, обеспечивающую очень высокую прочность. При тестировании куба без нанотрубок и такой структуры куб прошивался пулей насквозь, в другом случае при наличии специальной структуры пуля задерживалась вторым слоем. Это связано с тем, что энергия удара поглощается сотовой структурой и не разрушает куб целиком, как в первом случае [14]. Открытие может найти применения в медицине, космонавтике, в военной сфере и безопасности.

Рис. 21. Напечатанные из нановолокон пуленепробиваемые кубы.

Компания CRP Technology (Франция) изготавливает стойки для размещения трех стандартных спутников Cubesat (размерами 100×100×113,5 мм, рис. 22). Материал и конструкция стойки должны отвечать жестким требованиям работы в космосе: размеры, ровная плоская поверхность, прочность, отсутствие газовыделения, устойчивость к УФ-излучению, допустимые термические расширения. По этой причине пока немного АМ напечатанных деталей находится в космосе [15].

Рис. 22. Стандартная стойка U3 для трех спутников Cubesat

Компания INTAMSYS (Китай) [16] представила широкоформатный принтер для печати высокотемпературными пластиками (PEEK, PEKK, ULTEM, PPSU) и печь для отжига готовых изделий (рис. 23). Температура в камере может достигать 300°С, а температура сопла головки 500°С.

a)

b)

Рис. 23. Напечатанные детали: а) из материала PEEK до отжига (слева) и после, б) из материала ULTEM 9085

По итогам опроса 114 руководителей предприятий [17] прогнозы развития АM на 2020 г. могут быть следующие. Среди остающихся проблем АМ — невозможность массового тиражирования продукции (83%), пока изготавливают серии не более 100 единиц. При этом 100% видят преимущества АМ при массовом производстве, 99% уверены в этом в следующие 3–5 лет, 57% ожидают в перспективе возможность печатать серии из тысяч изделий. Потенциал рынка АМ составляет $12 триллионов, и он уже начал осваиваться. Экономический эффект от использования АМ в производстве составит миллиарды долларов, в этом уверены 88% опрошенных. Основными нынешними проблемами, мешающими внедрению АМ в производство, называются высокая стоимость (42%), высокая стоимость материалов (35%), невозможность массового производства (34%), ненадежность напечатанных изделий (31%). Поэтому основной тренд развития АМ прослеживается от прототипирования к производству готовых изделий и далее к массовому производству, добавлю — кастомизированных готовых изделий.

Использованы материалы:

1. https://digitalmetal.tech

2. http://meltio4d.com/

3. www.3dprintingbusiness.directory/company/launcher/

4. www.urbanalps.com/en/

5. www.carbon3d

6. www.besix.com

7. www.dwssystems.com

8. https://mx3d.com, www.altair.com

9. https://clck.ru/LkFKf

10. https://anisoprint.com

11. www.smartechanalysis.com/news/ceramics-3d-printing-market/

12. https://ethz.ch/en/news-and-events/eth-news/news/2019/11/glass-from-a-3d-printer.html

13. www.dppolar.de/en

14. https://news.rice.edu/2019/11/13/theoretical-tubulanes-inspire-ultrahard-polymers/

15. www.crptechnology.com

16. www.intamsys.com

17. https://essentium3d.com

Автор Н.М. Максимов, ООО «НикаРус»

Статья опубликована в журнале «Аддитивные технологии » № 1-2020

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.