Для получения всех преимуществ от применения аддитивных технологий необходимо использовать специализированное программное обеспечение, которое изначально ориентировано на проектирование деталей для 3D-печати.

Одним из инструментов проектирования является топологическая оптимизация. Этот подход известен уже достаточно давно и заслужил признание у конструкторов как возможность предсказать варианты формы легкой и прочной конструкции на ранних стадиях проектирования.

Однако в использовании топологической оптимизации есть свои особенности:

- проектирование включает в себя несколько этапов;

- как правило, это длительный и сложный процесс;

- часто требуются экспертные знания и применение специального ПО для отдельных этапов проектирования;

- ограниченные возможности многих CAD-систем по проектированию конструкций сложной формы (конструкций для аддитивных технологий).

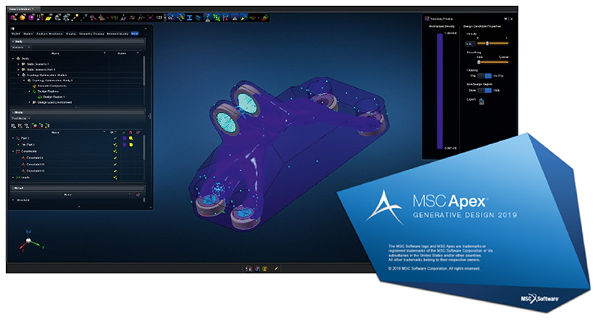

Традиционные инструменты топологической оптимизации лишь подсказывают конструктору варианты, но не дают однозначного решения. Чтобы максимально автоматизировать процесс проектирования и минимизировать риски ошибок при выборе человеком не самого лучшего из предложенных вариантов, необходимо специализированное программное обеспечение, работающее на новых принципах. Таким инструментом является модуль MSC Apex Generative Design, входящий в состав современной перспективной CAE-платформы MSC Apex (рис. 1).

Рис. 1.

MSC Apex Generative Design — это:

- полностью автоматизированный процесс: от исходной до оптимизированной CAD-модели;

- супербыстрый эффективный инструментарий;

- простой рабочий процесс проектирования;

- удобный и понятный графический интерфейс пользователя;

- идеально сглаженная геометрия после оптимизации;

- готовые к применению (к 3D-печати) результаты.

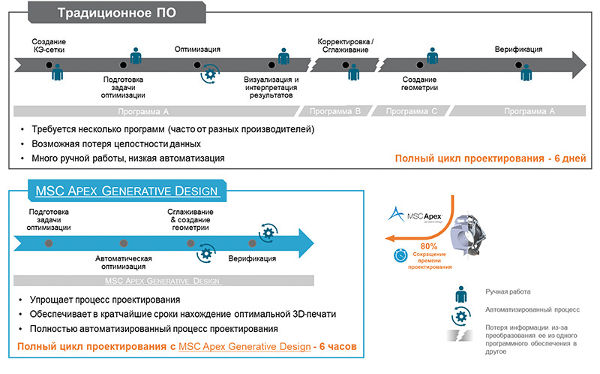

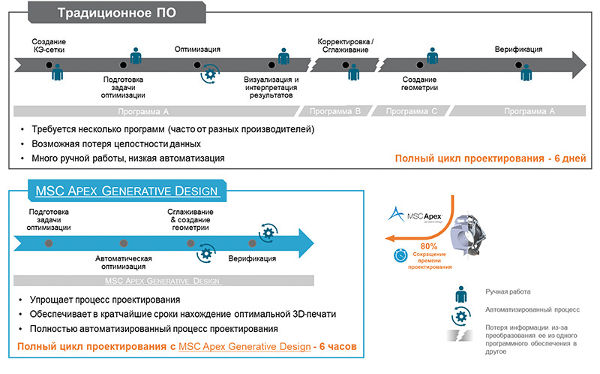

Сравнение процессов проектирования с применением традиционного программного обеспечения и MSC Apex Generative Design наглядно показывает существенные преимущества новой системы (рис. 2).

Рис. 2.

Ключевые преимущества MSC Apex Generative Design

Уникальные возможности детализации. Программное обеспечение может генерировать очень подробные и сложные варианты конструкций, предназначенных для аддитивного производства. Реализация необходимого объема вычислений для таких случаев практически невозможна для обычного оптимизационного программного обеспечения.

Ориентированная на учет напряжений оптимизация. Напряжения обычно являются наиболее важным критерием будущей формы детали. Используемый в MSC Apex Generative Design алгоритм позволяет получить бионическую форму с однородно распределенным полем напряжений для обеспечения высокой равномерной прочности детали.

Учет правил и особенностей проектирования конструкций для аддитивного производства. Каждая технология изготовления имеет свои правила и особенности проектирования для успешного производства детали. И 3D-печать не исключение. В отличие от большинства распространенных программ топологической оптимизации, MSC Apex Generative Design уже содержит эти правила и полностью подходит для аддитивного производства.

Автоматическое создание CAD-модели. Полученная после оптимизации структура должна быть сохранена в соответствующие CAD-файлы. Обычное программное обеспечение для топологической оптимизации требует дополнительного программного обеспечения, а также знанияй и опыта работы в нем для сохранения геометрии. MSC Apex Generative Design включает в себя эту возможность и автоматически сохраняет геометрию для оптимальной работы с ней в CAD/CAM-системах.

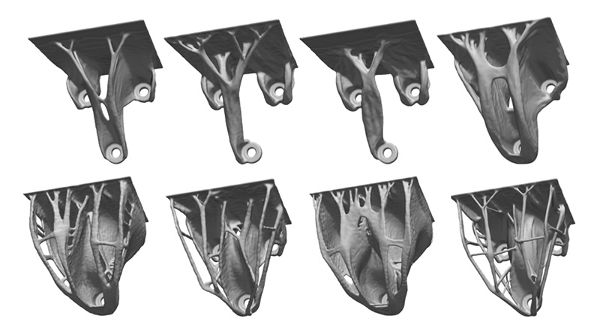

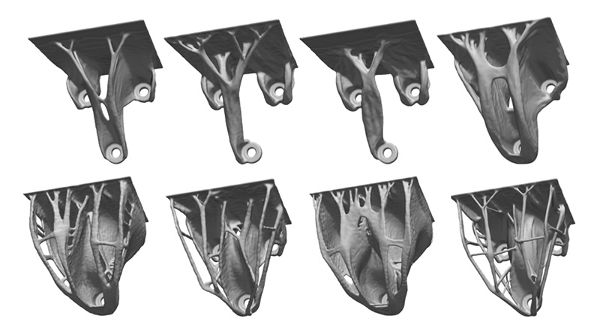

Автоматическое сглаживание. Интегрирован эффективный интеллектуальный алгоритм для автоматического создания гладких поверхностей на КЭ-сетке. Примеры поверхностей без дефектов для создания высококачественной геометрической модели детали представлены на рис. 3.

Рис. 3.

Автоматическое создание КЭ-сетки. Вместо ручного, трудоемкого процесса оптимизации в обычном программном обеспечении MSC Apex Generative Design автоматически создает не содержащую ошибок КЭ-сетку.

Оптимизация без области проектирования. Стандартное программное обеспечение для топологической оптимизации требует задания области проектирования, из которого будет «удаляться» неработающий материал. MSC Apex Generative Design позволяет запустить процесс оптимизации без начального определения области проектирования. Такой подход намного быстрее и более управляемый для получения оптимальной формы.

Надежная автоматическая регулировка размера КЭ-сетки. В процессе оптимизации MSC Apex Generative Design может автоматически регулировать размер КЭ-сетки (путем ее локального перестроения) для получения оптимальной ажурной формы детали. После создания грубой сетки на исходной геометрии MSC Apex Generative Design автоматически уменьшает размерность КЭ-сетки до тех пор, пока не будет получена детальная тонкая конструкция.

Оптимизация с первого раза. Использование стандартного программного обеспечения для топологической оптимизации требует расчета нескольких вариантов с различными начальными условиями. Каждый вариант требует временных и финансовых ресурсов. MSC Apex Generative Design позволяет быстро отобразить первое (начальное) направление оптимизации и легко изменить его для получения правильного результата.

Значительное сокращение времени. Инновационная технология MSC Apex Generative Design и ее ориентированность на скорость в сочетании с высоким уровнем автоматизации обеспечивает значительное сокращение затрат времени на оптимизацию. Результатом является быстрый, экономичный и интегрированный процесс проектирования деталей для аддитивного производства. Не менее важным направлением при работе с аддитивными технологиями является компьютерное моделирование процессов 3D-печати детали и определение ее характеристик (прочность, жесткость и т. д.) с учетом выбранных технологических параметров изготовления.

В настоящее время аддитивные технологии изготовления деталей стали широко применяться для производства деталей из пластиков, включая армированные. Несмотря на активный интерес во всем мире к технологиям 3D-печати, широкому их применению для изготовления ответственных нагруженных деталей из пластиков мешает ряд существенных проблем: ограниченный ассортимент современных высокопрочных материалов, недостаточная точность детали из-за ее коробления после изготовления, трудно предсказуемые механические характеристики (прочность и жесткость) будущей детали, возможные дефекты (расслоение, отрыв от опорной плиты, зазоры и поры, остаточные напряжения и др.), длительность процесса изготовления. Все это приводит к идее использования виртуального моделирования с целью отработки технологии изготовления и получения будущей детали, соответствующей заданным механическим характеристикам и точности.

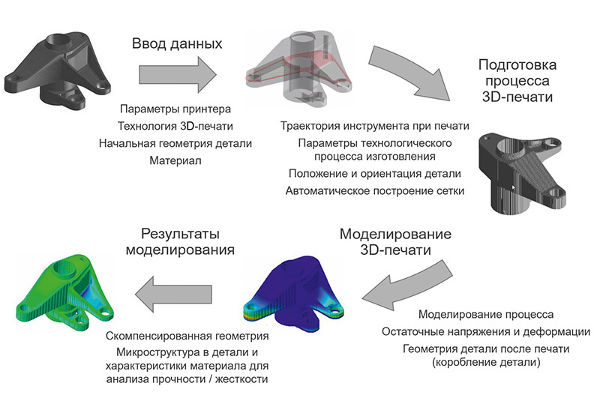

Для быстрого, точного и эффективного моделирования изготовления деталей из пластиков с помощью аддитивных технологий компания MSC Software предлагает решение на основе программного комплекса Digimat, которое закрывает различные направления для аддитивных технологий: 1) точное определение механических, тепловых и электрических свойств материала; 2) моделирование изготовления детали методом 3D-печати для определения коробления, остаточных напряжений и деформаций; 3) расчет напечатанной детали на прочность и/или жесткость с учетом микроструктуры и возможных дефектов в ней с целью оценки полученных характеристик конструкции заданным требованиям и, при необходимости, изменения конструкции, материала или технологии изготовления.

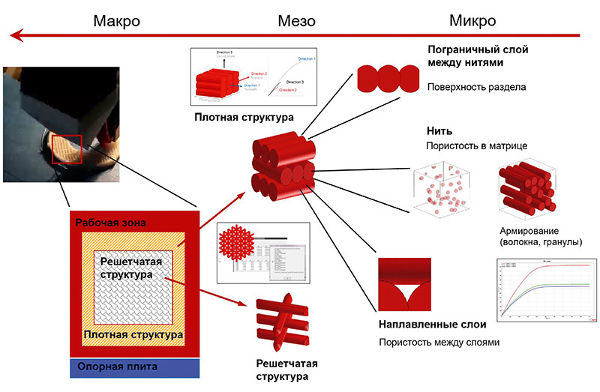

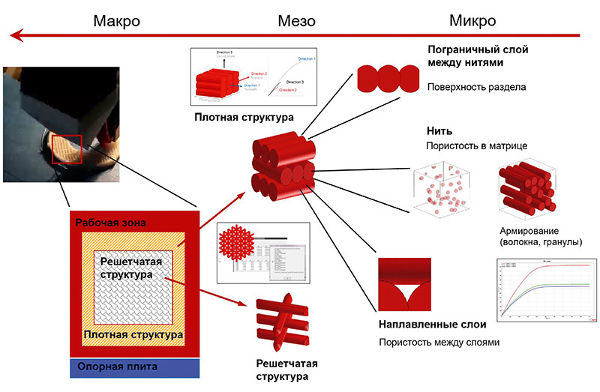

Для виртуальной разработки детали с помощью 3D-печати и определения ее механических и жесткостных характеристик требуется определение свойств материала на каждом из уровней моделирования детали (рис. 4).

Рис. 4.

Реализованный в программе микроуровневый подход для определения характеристик материала позволяет точно определять его свойства: начиная от моделирования свойств одной нити на микроуровне к свойствам плотной и решетчатой структуры на мезоуровне и заканчивая свойствами на макроуровне. Точные характеристики материала используются затем для моделирования изготовления детали из пластиков с помощью аддитивных технологий и расчета ее на прочность и/или жесткость.

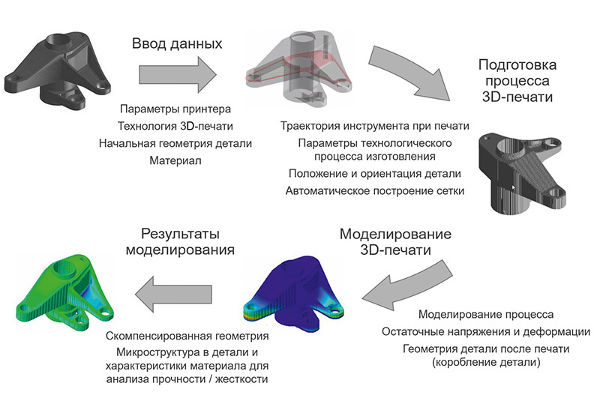

Из множества существующих в мире технологий 3D-печати Digimat поддерживает SLS-технологию (спекание порошковых компонентов лазером) и FFF/FDM-технологию печати (метод наплавления нити/метод послойного наплавления). Программа позволяет определить коробление и остаточные напряжения, возникающие при 3D-печати детали в зависимости от технологических параметров процесса изготовления, стратегии печати и выбранного материала. Digimat позволяет в дружественном интерфейсе моделировать полный цикл изготовления деталей: 3D-печать, удаление опоры и охлаждение детали. И включает в себя несколько этапов: подготовка рабочего процесса изготовления, виртуальное КЭ-моделирование послойного изготовления детали и анализ полученных результатов (рис. 5).

Рис. 5.

Моделирование процесса 3D-печати производится с помощью встроенного в модуль нелинейного КЭ-решателя Marc. Пользователю доступны различные подходы для моделирования изготовления детали: тепловой расчет, тепло-прочностной расчет или только прочностной расчет с использованием подхода Inherent strain.

Результатом моделирования являются: искаженная форма детали после 3D-печати, остаточные напряжения и деформации. Полученная искаженная геометрия детали после моделирования ее 3D-печати может быть использована для нахождения скомпенсированной геометрии для физической печати (начальной оптимально деформированной формы с целью компенсации искажений после физического изготовления).

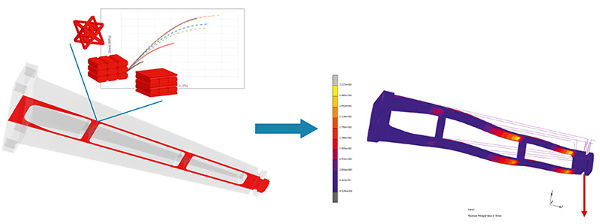

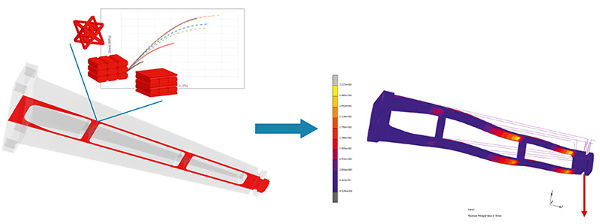

Для анализа прочности и жесткости детали после 3D-печати остаточные напряжения и деформация передаются на конечно-элементную сетку для структурного анализа. При решении задачи прочности и/или жесткости детали Digimat на основе данных о микроструктуре детали после ее изготовления определяет нелинейные анизотропные характеристики материала в каждой точке конструкции и передает эту информацию в конечно-элементный решатель (рис. 6).

Рис. 6.

Возможности программного комплекса Digimat позволяют использовать его как единую платформу разработчиками материалов и 3D-принтеров, специалистами НИОКР и конечными пользователями, осуществляя тесное эффективного взаимодействие между ними для комплексного решения: от разработки материалов и моделирования процесса 3D-печати детали до получения ее прочностных и жесткостных характеристик.

Авторы: А.В. Гуменюк, А.П. Гонтюк, ООО «Эм-Эс-Си Софтвэр РУС», г. Москва, www.mscsoftware.ru

Статья опубликована в журнале «Аддитивные технологии » № 1-2020

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.