Обзор

Наиболее распространённой технологией 3Dпечати является производство методом наплавления материала — Fused Filament Fabrication (FFF). Благодаря простоте и дешевизне технология FFF позволяет быстро и с низкими затратами производить мелкую серию уникальных объектов. Однако изза слоистой структуры конечные изделия имеют низкую прочность в направлении, перпендикулярном слоям, что не позволяет использовать эту технологию для производства конечных изделий. Фирмы—производители FFFустановок используют различные решения для устранения проблем 3Dпечати. Например, возможна оптимизация условий и параметров процесса. Также применение нашло использование высокотемпературных инженерных полимеров с улучшенными (по сравнению с модельными пластиками) физикохимическими свойствами (например, PEEKпластик). Ещё один способ повышения прочности печатных изделий — армирование непрерывным углеволокном во время печати. Такое решение реализует несколько компаний (Anisoprint, Markforged).

Проблематика

Однако описанные подходы попрежнему основываются на стандартной FFFтехнологии и не устраняют основную причину низкой прочности изделий: вплавление непрерывного углеволокна происходит только в пределах плоских слоев, а межслойная прочность попрежнему определяется только свойствами связующего материала. В итоге имеет место прирост прочности в плоскости слоя, тогда как в направлении, перпендикулярном слоям, характеристики изделия не изменяются. Такое решение не может служить полноценной заменой традиционному способу производства: даже если правильно расположить армированную деталь по отношению к типовым нагрузкам, сохраняется риск её выхода из строя при нештатной ситуации.

В связи с этим наиболее многообещающим способом повышения прочностных свойств является выращивание объекта из пространственных, а не плоских слоёв, что может быть реализовано с помощью многоосевой печати. Использование слоя в форме сложной трёхмерной поверхности само по себе обеспечивает более равномерное сопротивление линейным нагрузкам, приложенным в любых направлениях. Применение же армирования в сочетании с многоосевой печатью позволит сформировать внутри объекта каркас из переплетённых углеволоконных нитей и в результате получать изделия с квазиизотропными (т. е. проявляющими изотропные свойства при приложении простых линейных нагрузок во всех направлениях) прочностными свойствами, которые составят рациональную альтернативу дорогостоящим и тяжёлым алюминиевым деталям. Такой подход существенно расширит область применения композитных аддитивных технологий.

Однако при многоосевой печати возникает проблема автоматизации подготовки изделия. На текущий момент все решения для многоосевой печати основаны на ПО Siemens NX, которое требует после проектирования изделия в своей CADсреде производить ручную разбивку изделия на производственные части и назначать способ обработки каждой части изделия. Это предполагает высокую квалификацию оператора и наличие на предприятии ПО Siemens NX, что ведет к повышенной стоимости оборудования изза приобретения лицензии на ПО. На сегодняшний день нам неизвестны аналоги, способные автоматически подготавливать изделие к многоосевой печати.

Решение

Компания «СтереоТек» разработала технологию многоосевой печати 5D tech, реализующую печать изделий пространственными слоями для обеспечения повышенных по сравнению со стандартной 3Dпечатью прочностных свойств.

Её суть заключается в создании изделия не плоскими, как в обычных 3Dпринтерах, а пространственными слоями. Нанесение нитей материала в форме произвольной трёхмерной поверхности позволяет получить прирост в прочности по сравнению со стандартной 3Dпечатью за счёт того, что полимерная нить в направлении ориентации имеет большую прочность, чем когезионное соединение между отдельными нитями. Укладка материала в виде произвольных неплоских слоёв возможна только при использовании многоосевой печати (по меньшей мере, пятиосевой, с применением трёх линейных и двух угловых управляемых координат). Для отличия производимых изделий от напечатанных на 3Dпринтере введён термин 5Dпечати (5D — 5 degrees of freedom, 5 степеней свободы).

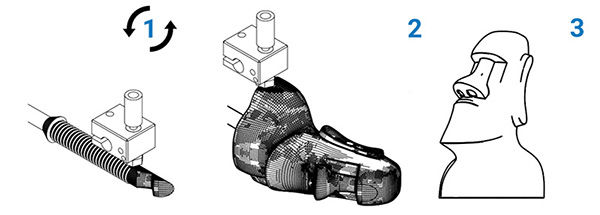

Процесс печати по технологии 5D tech производится в несколько этапов. На первом этапе на основание, расположенное параллельно оси Z, при помощи печатающей головки наносится поддерживающая оснастка, аналогичная рафту при стандартной 3Dпечати. Далее способом обыкновенной технологии 3Dпечати создаётся сердечник цилиндрической формы с верхушкой, повторяющей форму изделия. Затем сердечник располагается параллельно оси Y (рис. 1а), и путём навивки нитей материала вокруг него формируется основная часть изделия (рис. 1б) в виде множества пространственных слоёв (например, цилиндрических). В конце печати изделие отделяется от оснастки, которая была создана на первом этапе (рис 1в).

Рис. 1. Процесс печати по технологии 5D tech

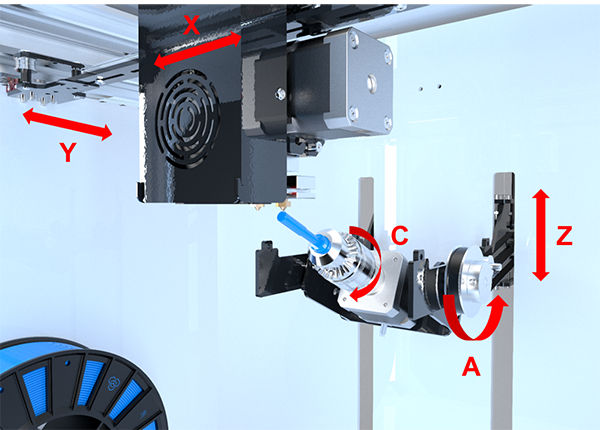

Конструкция разработанного пятиосевого 3Dпринтера с технологией 5D tech (рис. 2) включает в себя печатающую головку с кинематической системой, включающей два ременных контура, для линейных перемещений экструдера по осям X и Y и наклонноповоротный модуль, обеспечивающий линейное перемещение изделия по оси Z и угловые перемещения по двум координатам — его наклон вокруг оси A и поворот вокруг оси C, что делает возможным нанесение материала в виде пространственных слоев.

Рис. 2. Рабочие органы 5Dпринтера

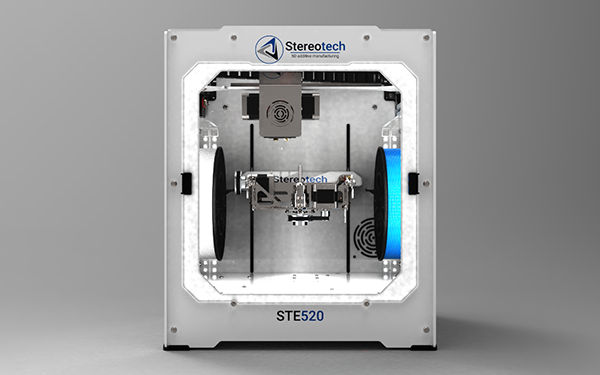

На рис. 3 представлен 5Dпринтер STE 520, разработанный и созданный для внедрения технологии многоосевой печати в производство.

Рис. 3. 5Dпринтер STE 520

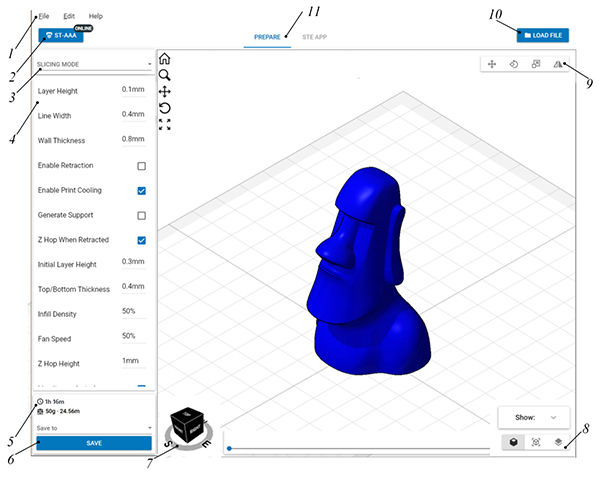

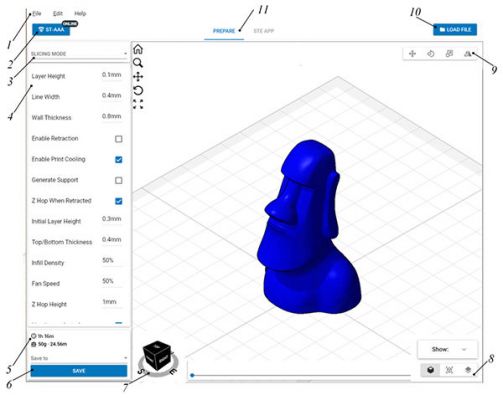

Подготовка управляющих программ для 5Dпечати производится с помощью специализированного программного обеспечения STE Slicer (рис. 4), обеспечивающего расчёт координат начала и окончания путей перемещения печатающей головки при нанесении криволинейных нитей материала и генерацию G‑кода. Алгоритмы позволяют автоматически подготовить изделия к многоосевой печати, используя при этом формат данных, не привязанный к CADпрограмме (stl). STE Slicer поддерживает возможность подготовки управляющих программ как для 5Dпринтера, так и для стандартного 3Dпринтера. ПО проводит подготовку моделей изделий и поддерживает различные режимы многоосевой печати.

Рис. 4. Интерфейс STE Slicer.

Программа содержит следующие элементы: 1 — основное меню, 2 — меню переключения профиля принтера, 3 — выбор режима печати, 4 — настройки печати, 5 — расчёт времени и расхода материала, 6 — сохранение задания на печать, 7 — видовой куб, 8 — переключение режимов отображения, 9 — панель редактирования модели, 10 — кнопка загрузки модели в программу, 11 — переключение на панель мониторинга печати.

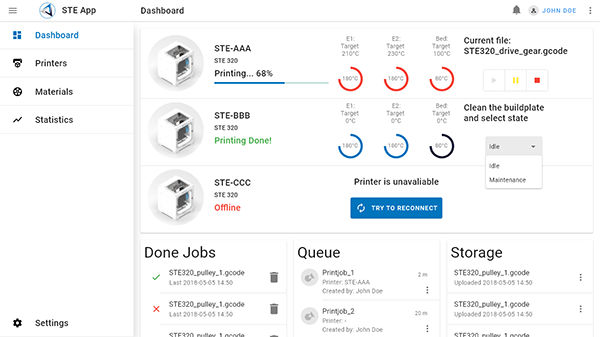

Также было разработано приложение для управления процессом печати — STE App. С его помощью происходит управление 3D и 5Dпринтерами через единый интерфейс с возможностью планирования заданий печати и резервации принтеров (рис. 5).

Рис. 5. Интерфейс STE App.

Технология обладает рядом преимуществ:

- исключает необходимость печати «поддержек» для получения нависающих элементов, тем самым сокращается время печати;

- увеличивает скорость печати до двух раз благодаря оптимизации путей перемещения;

- открывает возможность создания слоёв сложной формы для улучшения механических свойств готового продукта.

Исследование

Преимущество разработанной технологии перед традиционной печатью плоскими слоями хорошо иллюстрируется на примере следующего образца: на рис. 6а изображены 3Dпечатные образцы, а на рис. 6б — 5Dпечатный. При испытаниях нагрузка была приложена к выступающим цилиндрическим «рожкам» изделия перпендикулярно к его оси (рис. 7). В первом случае разрушение происходило за короткий промежуток времени при приложении нагрузки около 40 кг. В то же время во втором случае наблюдался надлом части пространственных слоёв при нагрузке около 130 кг, причём, несмотря на появление дефекта, образец сохранял целостность и не потерял работоспособность, в отличие от полученного методом стандартной печати.

Рис. 6. Результаты сравнения механических свойств детали типа тела вращения: а) полученной методом стандартной 3Dпечати; б) полученной методом 5Dпечати

Выводы

Сравнение полученных значений со справочным показателем прочности литых изделий показало прирост прочности 5Dизделий по отношению к литым на 32% (данные по прочности 5D и 3Dобразцов получены в ходе сравнительных испытаний, данные по свойствам литого ABSпластика взяты с сайта http://himcompany.com/).

Таким образом, технология многоосевой FFFпечати позволяет произвести «самоармирование» изделия за счет ориентирования полимерных нитей в виде пространственных слоев, что обеспечивает 4‑кратное увеличение прочности по сравнению со стандартной FFFпечатью. Дополнительное армирование непрерывным углеволокном позволит производить сложные композитные изделия любой формы, по прочности превышающие аналогичные алюминиевые детали при одновременном снижении её массы. Технология многоосевой печати может найти применение в различных сферах производства для изготовления изделий произвольной формы (рис. 8): автомобилестроение, робототехника, строительство, авиация и ракетостроение, протезирование, оборонная промышленность.

Рис. 8. Примеры изделий, полученных по технологии 5D tech

Технология многоосевой FFFпечати 5D tech прошла апробацию на высоком уровне. В феврале 2019 г. проект стал победителем всероссийского конкурса S7 Startup Challenge. Организаторами конкурса выступили авиакорпорация «S7 Group» совместно с фондом «Сколково».

А в августе 2019 г. проект был презентован на Международном авиационнокосмическом салоне и представлен ведущим авиастроительным и оборонным предприятиям страны, в том числе структурам Объединенной авиастроительной корпорации (ОАК) и концерна «АлмазАнтей». Разработку высоко оценил генеральный директор ПАО «Авиационный комплекс имени С. В. Ильюшина» Юрий Грудинин.

Авторы: Битюшкова А. А., Торубаров И. С., ООО «Стереотек», info@ste3d.ru

Статья опубликована в журнале «Аддитивные технологии » № 4-2019

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.