Утилизация большого количества каменных отходов (каменной муки) из карьеров представляет собой большую проблему. В таких местах как Тичино, италоязычном регионе на юге Швейцарии, где, в частности, добываются мрамор и кварцит, они могут достигать 40% от общего объема производства.

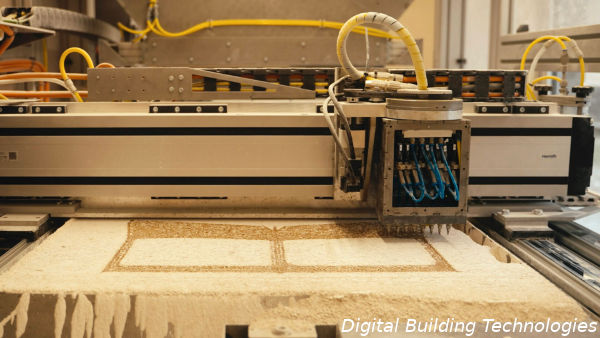

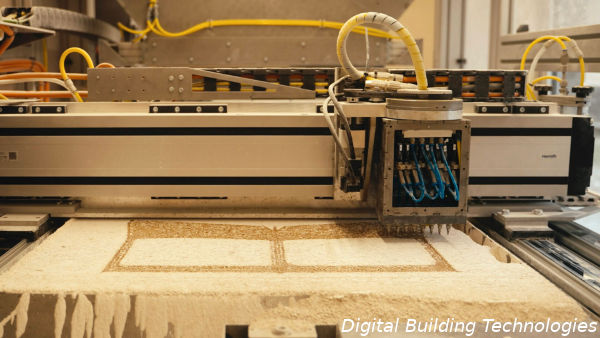

В качестве демонстрации нового подхода к ее решению, исследователи Швейцарской высшей технической школы Цюриха (ETH) и Университета прикладных наук и искусств Южной Швейцарии (SUPSI) разработали 3D-принтер и использовали его для производства структурно оптимизированных элементов системы каменного пола из побочного материала, полученного в результате добычи камня в мраморном карьере в Тичино (Кава ди Арзо). Печатная установка была установлена непосредственно в карьере рядом с местом хранения отходов.

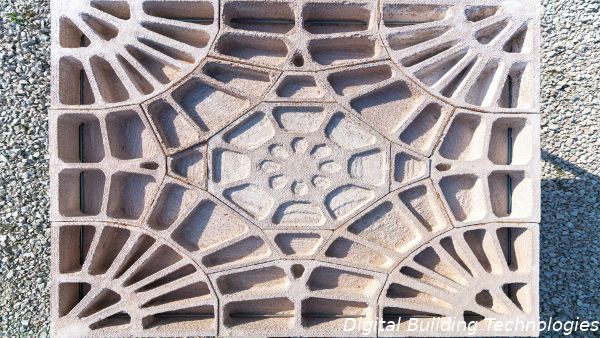

Проект представляет собой реальную демонстрацию того, как 3D-печать сложных структурных форм может не только снизить общее потребление строительных материалов, но и поддержать использование местных, переработанных ресурсов.

Конечный продукт будет выставлен в Палаццо Мора во время Венецианской архитектурной биеннале (2023). Структурный прототип состоит из 17 дискретных элементов, собранных с помощью сухих швов в виде прямоугольной сводчатой конструкции, поддерживаемой по углам. Горизонтальная нагрузка на опоры решается с помощью пост-натянутых стальных связей, заключенных по краям пола.

Метод 3D-печати, разработанный в ETH Zurich, предполагает использование геополимерного связующего, что позволяет создавать строительные компоненты для конструкционного применения. Мобильная установка на базе контейнера позволяет работать на месте по концепции "полевой фабрики".

Как показали механические испытания напечатанных деталей, их прочность может быть сравнима с бетоном - средние показатели достигают 30 МПа при сжатии и 5 МПа при растяжении.

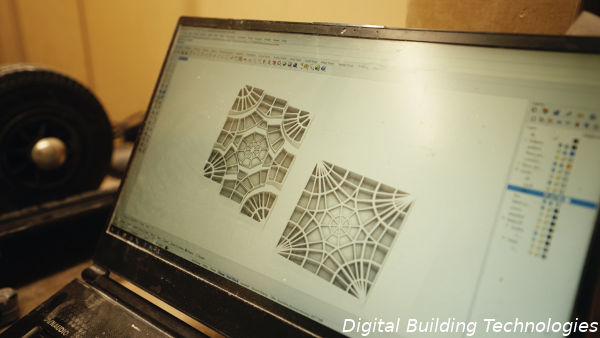

Цель исследования - использовать геометрическую гибкость процессов аддитивного производства для реализации структурно оптимизированных, функционально интегрированных и экономически целесообразных компонентов здания. Использование 3D-печати с использованием переработанных материалов особенно подходит для таких систем с преобладанием сжатия, которые используют все преимущества прочности на сжатие 3D-печатных компонентов, но не полагаются на их относительно низкую способность к растяжению и сдвигу.

поделиться статьей с друзьями

добавить сообщение