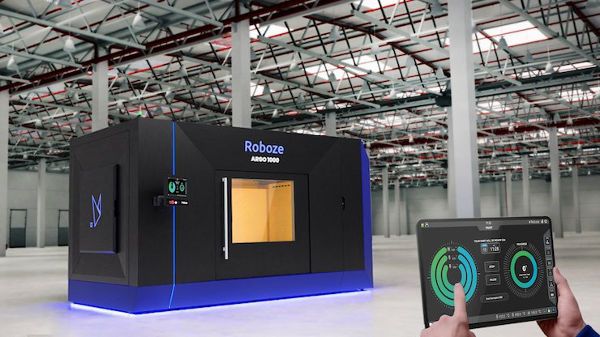

Итальянский производитель промышленных 3D-принтеров представил представил новую систему ARGO 1000, которую называет "самым большим в мире 3D-принтером с подогреваемой камерой". Ожидается, что система будет доступна для коммерческого распространения в 2022 году.

ARGO 1000 является третьей системой 3D-печати в производственной серии Roboze и дополняет возможности платформ меньшего формата ARGO 500 и ARGO 350.

Как сообщается, принтер сможет печатать детали объемом до одного кубического метра из таких материалов, как PEEK, Carbon PEEK и ULTEM AM9085F, что по мнению компании позволит снизить текущую нагрузку на глобальные цепочки поставок за счет быстрой замены металлических деталей и критически важных компонентов для экстремальных применений.

"После многих лет специализации на суперполимерах и высокотемпературных композитах и прокладывания будущего промышленной 3D-печати, мы рады представить наше флагманское решение производственной серии - ARGO 1000, - сказал Алессио Лоруссо, основатель и генеральный директор Roboze. - С тех пор как мы объявили об открытии новой штаб-квартиры в Северной Америке в начале этого года, мы увеличили нашу глобальную клиентскую базу и инвестировали в НИОКР, чтобы удовлетворить спрос клиентов на гораздо более крупный суперполимерный 3D-принтер с обогреваемой камерой".

Главные особенности ARGO 1000:

- обогреваемая и контролируемая рабочая камера 1000 x 1000 x 1000 мм;

- управление процессом на уровне обработки на станках с ЧПУ и при литье под давлением, что дает точность и повторяемость деталей 99,96%, полученных на нескольких машинах;

- значительное сокращение времени производства благодаря возможностям комплексного мониторинга, средствам удаленной диагностики и предиктивного обслуживания;

- постоянные удаленные обновления для непрерывного улучшения производительности;

- сертификация каждой произведенной детали с помощью комплексной системы логирования Print Log System, которая отслеживает все параметры, температуру и факторы, участвующие в процессе, для создания цифровой модели произведенной детали;

- возможность печати с использованием более 10 материалов, включая PEEK, Carbon PEEK, Carbon PA и ULTEM AM9085F;

- двойной экструдер с возможностью печати растворимых и отрывных опор;

- подача до 8 кг материала с автоматической сменой, если материал заканчивается в процессе печати;

- удаленное управление машиной и взаимодействие с производственными ERP-системами.

поделиться статьей с друзьями

добавить сообщение

Отправляя данную форму, даю согласие на обработку моих персональных данных в соответствии с Политикой в отношении обработки персональных данных.